Quy trình sản xuất cao thuốc

Cao thuốc được điều chế bằng cách cô hoặc sấy các dịch chiết thu được từ dược liệu (thực vật hay động vật) với các dung môi thích hợp theo điều kiện quy định. Có 3 loại:

• Cao lỏng: là chất lỏng hơi sánh, có mùi vị đặc trưng của dược liệu. Cồn và nước là dung môi chính (hay chất bảo quản hoặc cả hai).

• Cao đặc: là khối đặc quánh. Hàm lượng dung môi chiếm không quá 20%.

• Cao khô: là khối rắn hoặc bột, đồng nhất, độ ẩm nhỏ hơn 5%.

Phương pháp điều chế

Các dược liệu trước khi chiết xuất được xử lý sơ bộ (sấy khô và chia nhỏ đến kích thước thích hợp).

Quá trình điều chế cao thường có 2 giai đoạn:

1. Giai đoạn I

Chiết xuất dược liệu bằng các dung môi thích hợp. Tùy theo bản chất của dược liệu, dung môi, tiêu chuẩn chất lượng của thành phẩm…có thể ngâm, hầm, hãm, sắc, ngâm kiệt, chiết xuất ngược dòng, bằng thiết bị siêu âm, bằng phương pháp sử dụng điện trường,...

Phương pháp ngâm nhỏ giọt thường được sử dụng. Khi đó, dược liệu thô được chia nhỏ đến kích thước phù hợp, làm ẩm với một lượng dung môi vừa đủ rồi đậy kín, để yên trong khoảng 2-4 giờ. Sau đó, khối dược liệu được đưa vào bình ngấm kiệt, thêm dung môi vừa đủ cho ngập hoàn toàn.

2. Giai đoạn II

Cao lỏng: sau khi thu được dịch chiết, tiến hành lọc và cô dịch chiết bằng các phương pháp khác nhau để thu được cao lỏng có tỷ lệ theo như quy ước (1 ml cao lỏng tương ứng với 1g dược liệu). Để riêng phần dịch chiết đầu đậm đặc bằng 4/5 lượng dược liệu đem chiết??. Sau đó cô các phần dịch chiết tiếp theo trên bếp cách thủy hoặc cô dưới áp suất giảm ở nhiệt độ không quá 60ºC cho đến khi loại hết dung môi. Nếu cần, thêm dung môi vào để thu được cao lỏng đạt tỷ lệ quy định. Do cao lỏng có khuynh hướng bị lắng cặn, vì vậy để cao lỏng ở chỗ mát trong thời gian ít nhất 3 ngày, rồi lọc.

Cao đặc và cao khô: dịch chiết được cô đặc đến khi độ ẩm còn lại không quá 20%. Trong trường hợp điều chế cao khô, tiếp tục sấy khô để độ ẩm còn lại không quá 5%. Để đạt các thông số yêu cầu, quá trình cô đặc và sấy khô dịch chiết thường được tiến hành trong các thiết bị cô dưới áp suất giảm ở nhiệt độ không quá 60ºC. Có thể cho thêm chất bảo quản hoặc các chất trơ để làm chất mang hay để cải thiện các tính chất vật lý.

Yêu cầu chất lượng

• Độ tan: cao lỏng phải tan hoàn toàn trong dung môi đã sử dụng để điều chế cao. Có mùi và vị đặc trưng của dược liệu sử dụng. Cao lỏng còn phải đồng nhất, không có váng thuốc, không có cặn bã dược liệu và vật lạ.

• Dung môi tồn dư: nếu điều chế với dung môi không phải là cồn, nuớc hay hỗn hợp cồn - nước, dư lượng dung môi sử dụng phải đáp ứng yêu cầu qui định về xác định dung môi tồn dư.

• Đáp ứng yêu cầu quy định về dư lượng hóa chất bảo vệ thực vật, quy định giới hạn nhiễm khuẩn.

• Cao thuốc được đựng trong bao bì kín, để nơi khô, mát, tránh ánh sáng, nhiệt độ ít thay đổi.

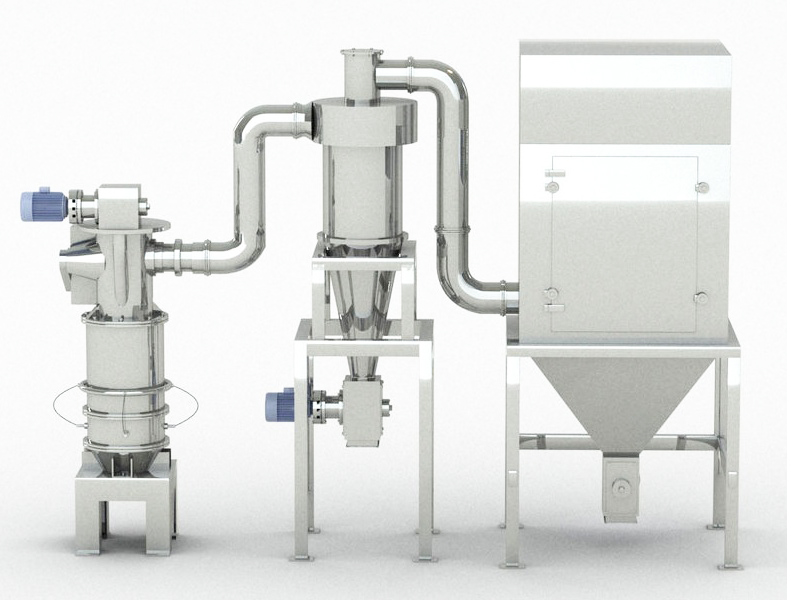

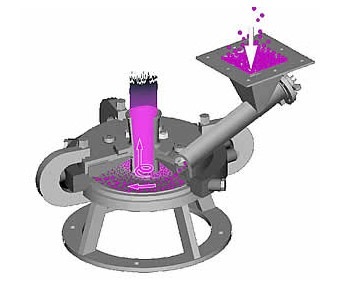

Máy nghiền siêu mịn khí nén

| Máy nghiền kiểu khí nén ứng dụng rộng rãi trong ngành hóa chất, khoáng chất, nhựa, mỹ phẩm,… để nghiền các nguyên liệu yêu cầu độ mịn cao, độ đồng đều hạt lớn, dễ kiểm soát kích cỡ hạt.

Các hạt nguyên liệu bị va đập lẫn nhau sau khi bị luồng khí phun cao áp tác động. Tốc độ giữa các hạt nguyên liệu nghịch chiều nhau rất lớn và va đập vào nhau tạo nên hiệu suất nghiền rất cao.

| |  |

Hệ thống nghiền đầy đủ bao gồm: máy nén khí trục vít, bình tích áp, máy làm khô khí, bộ lọc khí 3 cấp, buồngnghiền chính, bộ tách bột xoáy khí, bộ thu bụi và quạt hút.

Thông số kỹ thuật:

| • Độ ẩm: < 2 %

• Kích thước nguyên liệu: ≤ 0,5 mm

• Đường kính buồng nghiền: 300 mm

• Số lượng vòi phun: 4

• Đường kính cánh phân loại: 150 mm

• Tốc độ vòng tua cao nhất: 7.000 vòng/phút | |  |

• Công suất động cơ: 3,7 kW

• Độ mịn sản phẩm: 6-150 µm

• Năng suất: 30-250 kg/giờ

• Tổng công suất: 120 kW

Ưu điểm CN&TB:

• Tốc độ va đập cao, năng lượng tiêu hao ít, tiết kiệm 30%-40% tiêu hao năng lượng so với các loại máy nghiền khác.

• Độ chính xác của bộ tách phân loại kiểu cánh ngang cao, cho phép những hạt siêu mịn đi qua, nên rất tiện lợi khi điều chỉnh kích thước hạt và không phụ thuộc vào kích thước nguyên liệu khi tiếp liệu.

• Chi tiết máy rất ít bị bào mòn nên không gây ảnh hưởng tới sản phẩm.

• Rất dễ sử dụng, an toàn và độ tin cậy cao.

• Có thể nghiền các nguyên liệu nhạy nhiệt.

• Máy hoạt động ổn định và tiếng ồn thấp.

• Dễ vệ sinh, phù hợp thay đổi nhiều loại nguyên liệu.

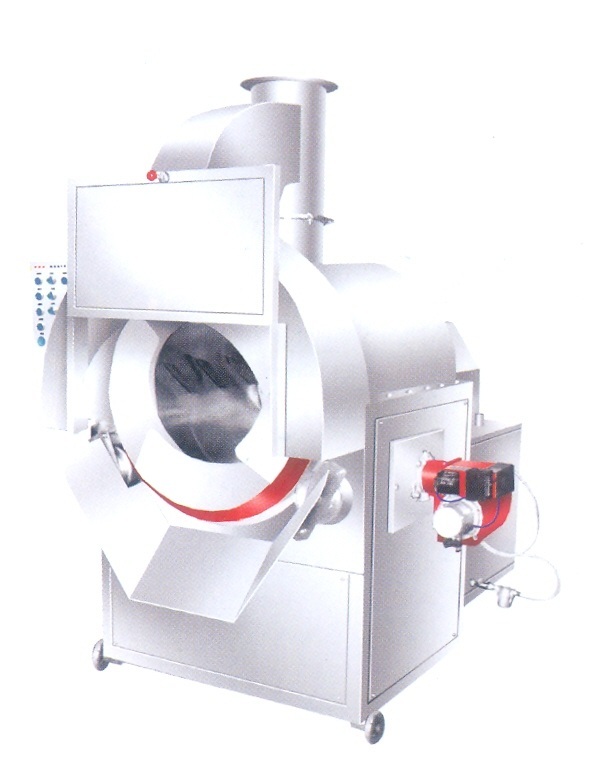

Máy sao dược liệu tự động

Máy sao dược liệu kiểu trống dùng để sao các loại nguyên liệu đông dược, sử dụng rộng rãi trong các công ty dược phẩm, nhà máy sản xuất dược phẩm, bệnh viện, …

Thông số kỹ thuật:

• Năng suất sao dược liệu: 50 – 200 kg/giờ.

• Đường kính lồng sao: 700 – 800 mm.

• Nhiệt độ sao của máy: 100 – 400oC.

• Nguồn nhiệt sử dụng: béc đốt bằng dầu DO.

• Tốc độ quay của lồng: 8–16–32 vòng/phút

• Nguồn điện sử dụng: 3 pha, 380 V, 50 Hz.

• Công suất động cơ: 2,4 kW.

• Trọng lượng máy: 1.000 kg.

• Kích thước máy: 1.780x1.050x2.050 mm.

Ưu điểm CN&TB:

• Máy có bộ phận thay đổi tốc độ và đảo chiều quay trống sao, nhờ đó phù hợp với nhiều loại nguyên liệu thuốc khác nhau, đồng thời dễ dàng lấy nguyên liệu ra sau khi sao bằng cách đảo chiều, cho thành phẩm có màu sắc đẹp, đáp ứng tiêu chuẩn GMP.

• Cửa lồng sao có thể mở ra dễ dàng, dễ dàng quan sát nguyên liệu đang sao.

• Tốc độ quay của máy được kiểm soát thông qua các nút bấm.

• Nguồn nhiệt sao được thực hiện bằng béc dầu, nhiệt độ nâng lên nhanh chóng, tiết kiệm chi phí sản xuất.

• Lồng và máy được làm từ vật liệu chịu nhiệt cao, truyền nhiệt nhanh và bền.

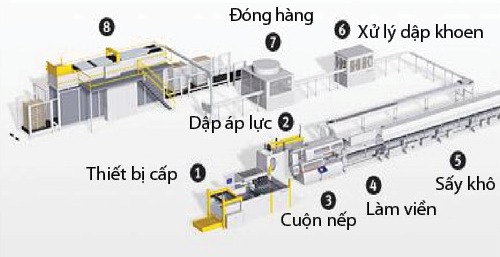

Quy trình sản xuất lon chứa thực phẩm

Đặc điểm:

Đặc điểm:

Hệ thống tự động hóa toàn toàn trong các khâu sản xuất, đóng gói, cấp liệu hoặc loại trừ phế phẩm,... Các công đoạn được kết nối bằng băng tải và hệ thống chuyển tiếp.

Hệ thống được chia thành 3 dây chuyền: cuốn thân, dập đáy và nắp, ghép mí lon.

Vật liệu được sử dụng là hợp kim nhôm (STS304).

a) Hệ thống sản xuất thân lon

1. Máy cắt phôi

2. Máy cấp phôi

3. Máy hàn lăn

4. Phun phủ và buồng sấy

5. Máy nối mặt bích

6. Kết thúc cấp liệu và máy ghép mí lon

7. Máy thử độ kín

8. Hệ thống đóng kiện (máy đóng kiện, máy đóng đai, máybọc bao bì)

b) Hệ thống sản xuất nắp và đáy (Hình 1, 2)

Hình 1: Sản xuất đáy.

Hình 2: Sản xuất nắp.

Thông số kỹ thuật:

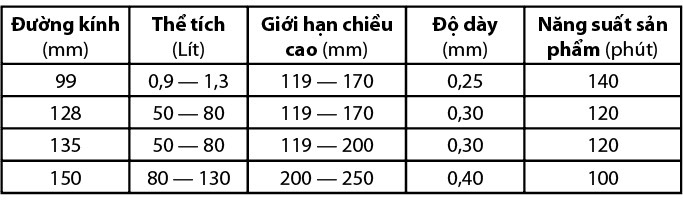

• Kích cỡ lon cho phép (Bảng 1)

Bảng 1: Kích cỡ lon cho phép

• Thay đổi mẫu lon: mỗi ngày một lần. Thời gian đổi mẫu 30 phút. Cần 2 công nhân có tay nghề.

• Hiệu suất thiết bị: 95%

• Năng suất trung bình mỗi ngày: 64.000 bộ (theo kích thước tối thiểu)

• Nguồn cung cấp điện: 3 pha, 400V, 50Hz

• Nguồn cung cấp khác: buồng sấy (3 pha, 400V, 50Hz); từng hệ thống vận hành (3 pha, 220V, 50Hz); PLC, cảm biến và van Solenoid (DC24V).

• Khí nén: áp suất 5,5 bar trở lên

• Nước làm mát: nước tuần hoàn (18-20℃); nước thoát (20-25℃)

• Không gian khu vực sản xuất: khoảng 60x120x12 m

• Không gian nhà xưởng: khoảng 110x160 m

Ưu điểm CN&TB:

• Tự động hóa gần như toàn bộ.

• Giảm thiểu tối đa nguyên liệu thô và thời gian xử lý thành phẩm, giúp tăng năng suất.

• Sử dụng hệ thống kiểm soát kỹ thuật số có độ chính xác cao.

• Quá trình sản xuất diễn ra liên tục nhờ hệ thống băng tải nối liên kết các hệ thống.

• Hệ thống được điều khiển, kiểm tra bằng giao diện PLC; kiểm tra tình trạng thiết bị bằng CCD camera.

• Các thông số được hiển thị cụ thể trên màn hình máy tính.

• Có thể mở rộng hệ thống sau này.

Máy đo lực vặn nắp

Máy đo lực vặn nắp

Máy dùng để đo khả năng vặn mở nắp các sản phẩm ngành bao bì nhựa như chai nhựa, can nhựa hoặc các sản phẩm chai đựng mẫu khác. Nhờ đó, có thể điều chỉnh các thông số kỹ thuật trong quá trình sản xuất cho phù hợp, giúp nâng cao chất lượng sản phẩm cũng như hạn chế các lỗi phát sinh, tiết kiệm chi phí do sản phẩm lỗi.

• Loại sản phẩm đo: nắp hình tròn hoặc hình dạng bất kỳ, có đường kính 10-190 mm.

• Phạm vi đo: 0~6 Nm, 0~60 kgf-cm, 0~50 lbf-in

• Hiển thị độ phân giải: 0,002 Nm, 0,02 kgf-cm, 0,01 lbf-in

• Đường kính mẫu: Φ10~190 mm

• Độ chính xác: ± 0,5% toàn thang

• Nguồn: 110 V hoặc 220 V/6A

• Kích thước: 300x280x130 mm

• Trọng lượng: 3 kg

Ưu điểm CN&TB:

• Cho phép đo nhanh chóng và an toàn.

• Có thể thiết lập chế độ đo giữa các kẹp, dễ dàng điều chỉnh. Không phải thay đổi dụng cụ giữa chai và nắp khác nhau.

• Thiết bị có cấu tạo từ thép không gỉ, được mạ nhôm.

STINFO số 1&2/2016

Tải bài này về tại đây.