Những phụ phẩm thải ra từ nông nghiệp như trấu, xơ dừa,… đều có thể chuyển hóa thành năng lượng, điện năng bằng các công nghệ khí hóa. Nếu phát triển tốt, công nghệ khí hóa sẽ tạo ra nguồn năng lượng không nhỏ đối với một nước mạnh về nông nghiệp như Việt Nam.

Khí hóa: công nghệ lâu đời nhưng không cũ

Công nghệ khí hóa (gasification) sử dụng từ phụ phẩm nông, lâm nghiệp để tạo ra gas cho đun nấu, khí hóa lỏng, hệ thống lò sưởi, chạy máy phát điện,... đã được ứng dụng rất nhiều. Đây là phương pháp chuyển hóa than, hoặc các nguyên liệu có chứa cacbon (kể cả sinh khối, rác thải sinh hoạt và phế thải công nghiệp) thành CO, H2, và các dạng năng lượng như nhiệt năng, điện năng. Về mặt môi trường, công nghệ khí hóa có khả năng làm sạch các tạp chất gây ô nhiễm trong khí than, ví dụ nitơ có trong khí than sẽ được chuyển hóa thành amoniac và chất này có thể được dùng để sản xuất phân bón hoặc các hóa chất khác.

Theo báo cáo “Tổng quan về công nghệ khí hóa sinh khối và chất thải” của công ty 4Tech (Anh), quá trình khí hóa diễn ra gồm các bước:

1. Quá trình nhiệt phân làm bay hơi các thành phần dễ bay hơi của nguyên liệu sinh khối (70-86% trên thành phần chất khô) bao gồm hydro, carbon monoxide (CO), carbon dioxide (CO2), methane, hơi nước,...

2. Khi nhiệt được cung cấp thêm, quá trình khí hóa sẽ tiếp tục diễn ra trên các sản phẩm nhiệt phân bao gồm:

- Một số các loại hắc ín và hydrocarbon trong hơi bị nhiệt phân thành các phân tử nhỏ hơn;

- CO2 và hơi nước bị nhiệt phân thành CO và H2;

- Nhiệt độ cao sẽ tạo ra nhiều CO và H2, trong khi đó áp suất cao sẽ tạo ra nhiều CO2 và H2.

3. Nếu nhiệt vẫn được cung cấp, quá trình khí hóa sẽ thay đổi nồng độ hơi nước, CO, CO2 và H2 trong khí hóa.

Có nhiều loại công nghệ khí hóa khác nhau, hầu hết được phát triển và thương mại hóa để sản xuất nhiệt và năng lượng từ khí tổng hợp sinh ra từ quá trình khí hóa.

Các loại công nghệ khí hóa điển hình

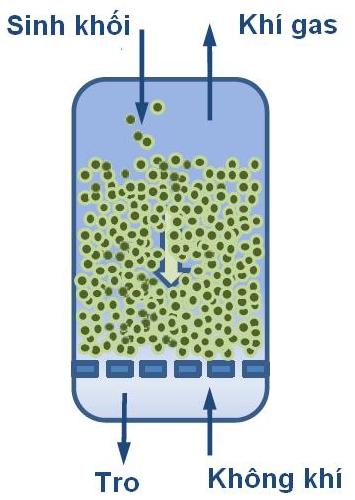

| Buồng khí hóa nguyên lý nghịch

• Sinh khối được đưa vào ở phía trên, oxy hoặc hơi nước được đưa vào ở phía dưới. Do đó, sinh khối và khí di chuyển theo hướng ngược nhau.

• Khí methane ra ở phía trên và tro ra ở phía dưới buồng khí hóa.

• Do sản phẩm khí hóa được vận chuyển qua vùng nguội hơn để đi ra ngoài nên không xảy ra các phản ứng phân hủy hydrocarbon nặng, nên lượng keo nhựa còn nhiều.

• Buồng phù hợp với hệ thống sử dụng nhiệt, hiệu suất nhiệt cao; lượng tro bụi trong sản phẩm thấp; tốc độ sinh khí và lượng khí sinh ra thấp.

|  |

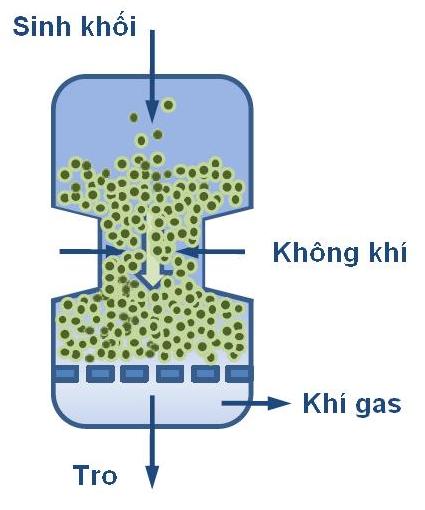

| Buồng khí hóa nguyên lý thuận

• Sinh khối được đưa vào ở trên và oxy cũng vào từ bên trên hoặc cạnh bên buồng khí hóa, do đó sinh khối và khí di chuyển cùng một hướng.

• Sinh khối được đốt cháy, rơi qua buồng khí hóa tạo thành một lớp đệm nhiệt làm các khí đi qua đây được nhiệt phân lần nữa, đảm bảo khí ra có chất lượng cao.

• Chỉ phù phợp với nguyên liệu có hàm lượng tro và độ ẩm thấp; lượng bụi trong không khí cao.

|  |

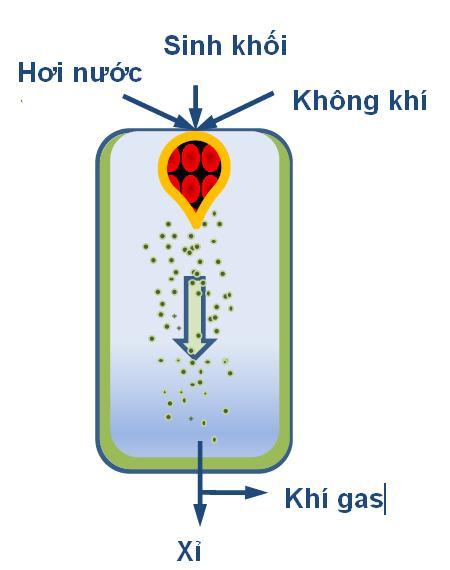

| Phương pháp khí hóa dạng khí động

• Sinh khối được nghiền thành bột và được đưa vào buồng khí hóa cùng với oxy hoặc hơi nước áp lực cao.

• Ngọn lửa tạo ra ở phía trên cùng của buồng đốt cháy sinh khối, cung cấp lượng nhiệt năng cao (1.200-1.500°C), chuyển đổi nhanh chóng sinh khối thành khí tổng hợp chất lượng cao.

|  |

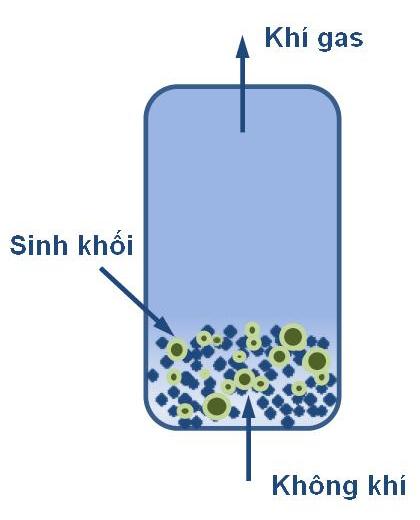

| Phương pháp khí hóa tầng sôi bọt

• Một lớp chất phụ gia được đặt phía dưới buồng khí hóa với không khí, hoặc hơi nước được thổi lên trên với tốc độ đủ nhanh (1-3 m/s).

• Sinh khối được đưa vào từ phía bên, tạo thành hỗn hợp với phụ gia và đốt cháy tạo thành khí tổng hợp.

• Thời gian sinh khí nhanh, hàm lượng bụi, keo nhựa thấp; nhiệt độ sản phẩm khí thấp (800 – 850oC) nhưng phải sử dụng chất phụ gia để tạo lớp sôi; chỉ phù hợp với vật liệu có kích thước nhỏ.

|  |

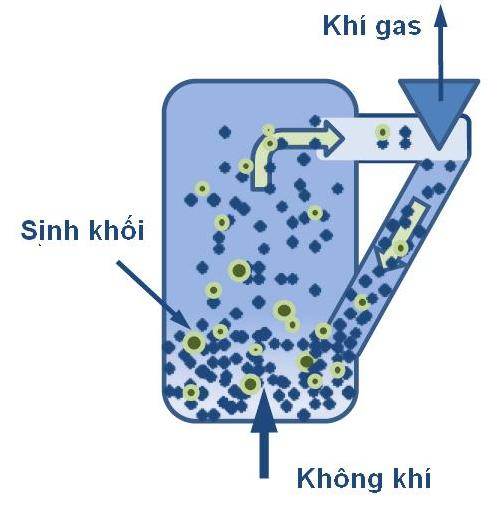

| Phương pháp khí hóa tầng sôi tuần hoàn

• Lớp chất phụ gia được đặt phía dưới buồng khí hóa với không khí, hoặc hơi nước được thổi lên trên với tốc độ đủ nhanh (5-10 m/s) để thổi lớp nguyên liệu này khắp buồng khí hóa.

• Sinh khối được đưa vào từ phía bên, tạo thành hỗn hợp với chất phụ gia và đốt cháy tạo thành khí tổng hợp.

• Hỗn hợp khí tổng hợp và hạt được tách ra nhờ hệ thống tuần hoàn.

|  |

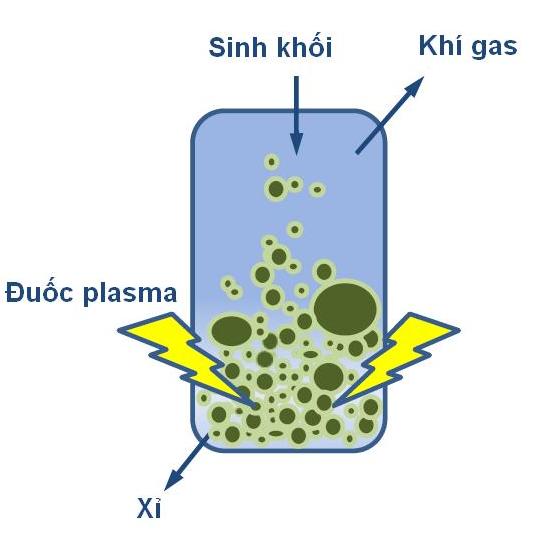

| Phương pháp khí hóa plasma

• Sinh khối đi vào buồng khí hóa, tương tác với plasma tạo ra bằng điện, ở áp suất khí quyển và nhiệt độ 1.500-5.000°C

• Chất hữu cơ được chuyển đổi thành khí tổng hợp chất lượng cao, và các chất vô cơ chuyển thành xỉ.

|  |

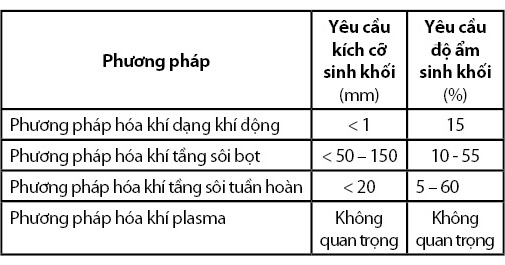

Tùy theo từng phương pháp mà yêu cầu đầu vào của sinh khối sẽ khác nhau: phương pháp hóa khí dạng khí động đòi hỏi sinh khối phải có kích thước và độ ẩm nhỏ, trong khi phương pháp hóa khí plasma hầu như không có yêu cầu gì về sinh khối, độ ẩm; phương pháp hóa khí tầng sôi còn có thể chấp nhận kích thước hạt lớn hơn và ẩm hơn so với phương pháp hóa khí dạng khí động,...

Yêu cầu nguyên liệu cho từng công nghệ khí hóa

Vào năm 1669, Thomas Shirley thành công trong việc thực hiện các thí nghiệm khí hóa. Đến năm 1788, Robert Gardner và John Berber đã được cấp bằng sáng chế (SC) đầu tiên về khí hóa. Năm 1792, William Murdock phát triển lò khí đốt sử dụng than. Năm 1861, Simens giới thiệu kỹ thuật khí hóa và vào năm 1900, lò khí hóa công suất 600 HP được triển lãm tại Paris...

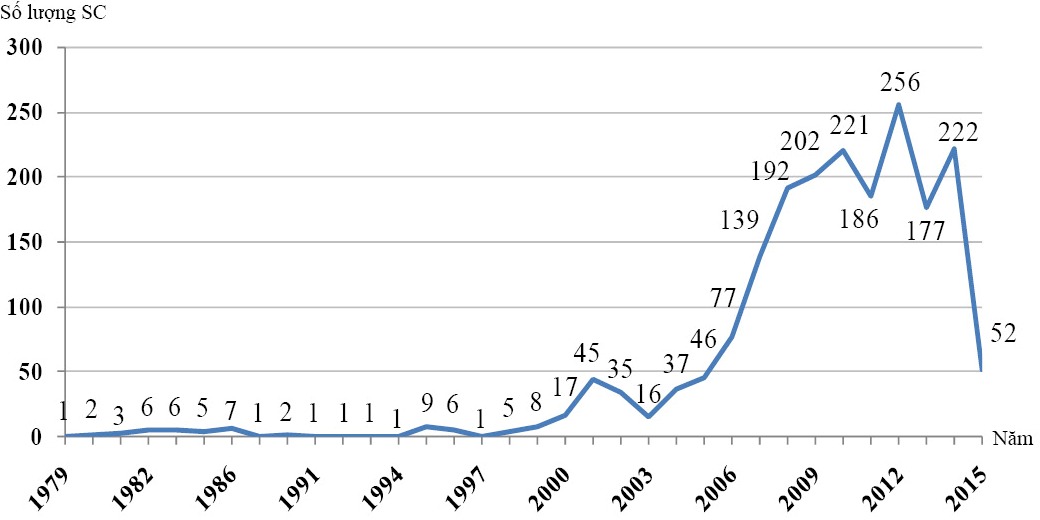

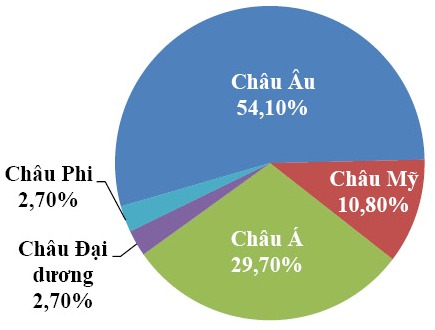

Theo KS. Đặng Như Mơ - Trung tâm Thông tin KH&CN TP. HCM khi phân tích sự phát triển công nghệ khí hóa qua các sáng chế (SC) tại CSDL Thomson Innovation, có 1.986 SC liên quan đến ứng dụng công nghệ khí hóa từ phụ phẩm nông nghiệp đã được đăng ký bảo hộ. SC đầu tiên vào năm 1979 tại Canada nghiên cứu về phản ứng hóa học trong qui trình khí hóa sinh khối. Từ năm 2000 trở đi lượng SC tăng đáng kể, nhiều nhất vào năm 2012 với 256 SC. Hiện nay SC có liên quan đến ứng dụng công nghệ khí hóa từ phụ phẩm nông nghiệp đang được nộp đơn đăng ký bảo hộ ở gần 40 quốc gia trên toàn thế giới, trong đó nhiều nhất là ở châu Âu. Tại Việt Nam, có 6 SC nộp đơn đăng ký bảo hộ, trong đó có 1 SC của người Việt.

Phát triển số lượng SC đăng ký

Nguồn: P. CCTT – Cesti.

Tỷ lệ số lượng quốc gia ở các Châu lục có đăng ký SC

Nguồn: P. CCTT – Cesti.

Theo TS. Bùi Trung Thành, Giám đốc Trung Tâm Nghiên cứu và Phát triển Công nghệ - Máy công nghiệp (Đại học Công nghiệp TP. HCM), dù công nghệ khí hóa đã ra đời rất lâu nhưng đến giai đoạn 1950–1970, kỹ thuật khí hóa bị bỏ quên, do sự phát triển của ngành năng lượng dầu mỏ và sự e ngại nạn phá rừng để lấy nguyên liệu cho công nghệ này. Tuy nhiên, sau những năm 1970, công nghệ khí hóa phát triển trở lại do sự tăng giá của dầu mỏ và việc sử dụng các thành phần khác như sinh khối để thay thế cho gỗ trong nguyên liệu đầu vào. Ông cho biết: “Hiện nay thế giới đang quay lại với công nghệ này thay vì phụ thuộc quá nhiều vào dầu mỏ”.

Tiềm năng khí hóa trấu tại Việt Nam

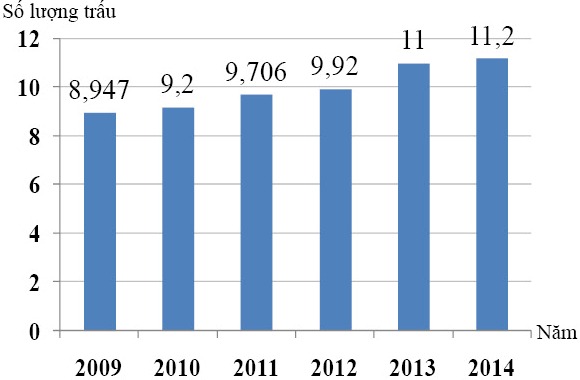

Tại Việt Nam, hàng năm có đến 11 triệu tấn trấu thải ra. Riêng khu vực đồng bằng sông Cửu Long, con số này là khoảng 5 triệu tấn. Hiện nay hơn 75% trấu được dùng để đốt, cấp nhiệt trực tiếp cho sấy lúa và các sản phẩm nông nghiệp, sản xuất gạch, ngói, ép thành củi trấu,… Phần còn lại được đốt thành tro, gây ô nhiễm môi trrường.

Sản lượng trấu ở Việt Nam

Nguồn: Tổng cục Thống kê Việt Nam.

Các nhà khoa học Việt Nam cũng đã có một số nghiên cứu về khí hóa trấu quy mô nhỏ, dạng mẻ dùng để cấp nhiệt sấy lúa hoặc nấu ăn trong hộ gia đình. Tuy nhiên, với lượng trấu thải hàng năm vừa đề cập, chúng ta còn có thể tạo ra nguồn năng lượng điện không nhỏ bằng công nghệ khí hóa trấu “made in Vietnam” vừa được triển khai thành công. Đây là thông tin được đề cập tại buổi báo cáo “Hướng ứng dụng công nghệ khí hóa từ trấu thải để sử dụng năng lượng nhiệt sấy nông sản và năng lượng điện phục vụ nhà máy xay xát quy mô vừa và nhỏ” ngày 16/10/2015 tại Trung tâm Thông tin Khoa học và Công nghệ TP. HCM.

Theo đó, các nhà khoa học tại Đại học Công nghiệp TP.HCM đã nghiên cứu thành công công nghệ khí hóa từ phụ phẩm nông nghiệp (chủ yếu từ trấu thải) để biến thành năng lượng nhiệt, năng lượng điện. TS. Bùi Trung Thành cho biết, đây là kết quả của đề tài nghiên cứu khoa học trọng điểm cấp nhà nước KC05/2011-2015. Theo tính toán, hệ thống dùng điện trấu (quy mô 300 kg/ngày, độ ẩm trấu là 15,5% với giá trấu 330 đồng/kg) sẽ tiết kiệm so với hệ thống dùng điện lưới quốc gia 331.864 đồng/ngày.

TS. Bùi Trung Thành giới thiệu công nghệ khí hóa phụ phẩm nông nghiệp (chủ yếu từ trấu thải)

làm năng lượng nhiệt, điện. Ảnh: H.M.

Công nghệ đã được ứng dụng tại Xí nghiệp Xay xát và Chế biến lương thực Số 1 (Công ty Lương thực Tiền Giang) với chi phí đầu tư hệ thống là 1,05 tỉ đồng, rẻ hơn gần một nửa so với công nghệ ngoại nhập với hiệu suất tương đương. Thiết bị được nghiên cứu có tỉ lệ nội địa hóa đến mức 85 – 90%; chất thải từ hệ thống cũng được xử lý. Tuy xét riêng về mặt kinh tế thì việc khí hóa trấu không hiệu quả bằng việc đốt trấu trực tiếp, nhưng khí hóa trấu giúp tạo ra nguồn điện, năng lượng không phát thải khí CO2, góp phần phát triển nguồn năng lượng tái tạo quốc gia, góp phần quan trọng trong bảo vệ môi trường, chống biến đổi khí hậu.

Trao đổi tại báo cáo “Hướng ứng dụng công nghệ khí hóa từ trấu thải để sử dụng năng lượng nhiệt sấy nông sản và năng lượng điện phục vụ nhà máy xay xát quy mô vừa và nhỏ”. Ảnh: H.M.

MI HOÀNG, STINFO số 11/2015

Tải bài này về tại đây.