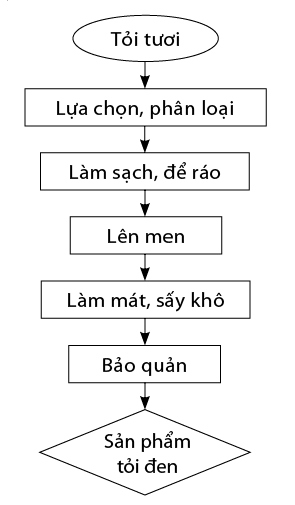

Quy trình sản xuất tỏi đen

| Tỏi đen là sản phẩm lên men tự nhiên từ tỏi tươi, 100% không sử dụng hóa chất, phụ gia và các nguyên liệu khác.

Theo các nghiên cứu cho thấy, tỏi đen cung cấp S-Allycysteine (giảm mỡ trong máu); SOD enzime, polyphenol (phòng chống ung thư); 18 loại acid amin tự nhiên; chống các bệnh đường hô hấp; tăng cường hệ miễn dịch, kháng sinh v.v…

| |  |

Tỏi đen có giá trị dinh dưỡng cao. Thành phần dinh dưỡng, hàm lượng cacbonhydrate, lipit, protein ở trạng thái cân bằng và dễ hấp thu. Hàm lượng chất chống oxy hóa cao hơn tỏi tươi nhiều lần.

Đặc điểm sản phẩm tỏi đen:

• Trạng thái và màu sắc: nguyên củ, nguyên tép, được bọc ngoài bởi một lớp vỏ khô, bên trong là tép tỏi có màu đen, dạng mềm dẻo.

• Mùi, vị: Vị ngọt chua dịu của hoa quả, không còn mùi vị hăng cay của tỏi tươi.

• Hạn sử dụng: 18 tháng

Các bước trong quá trình lên men của tỏi đen:

1. Trồng và thu mua:

- Tuyển chọn hạt tỏi giống.

- Liên kết với các trang trại trồng tỏi theo đúng quy trình nghiên cứu, quy trình Vietgap.

- Thu hoạch theo quy trình và vận chuyển về nơi sản xuất.

2. Công tác chuẩn bị lên men:

- Tuyển chọn củ (lựa củ đồng đều)

- Rửa sạch bằng máy siêu âm.

- Sục ozone.

- Để ráo nước.

3. Lên men:

| | Quá trình lên men của tỏi đen

|

- Cho toàn bộ số tỏi chuẩn bị lên men vào máy (số lượng tỏi theo công suất của máy).

- Phía ngoài máy có màn hình điện tử để điều chỉnh nhiệt độ và độ ẩm thích hợp (theo quy trình nghiên cứu riêng ứng với tỏi mỗi vùng miền)

- Thời gian lên men kéo dài khoảng 3 - 4 tuần, trong thời gian này thường xuyên phải lấy mẫu để kiểm tra chất lượng và tính đồng nhất của sản phẩm.

- Không có phụ gia hay chất bảo quản nào được thêm vào trong quá trình lên men

| 4. Làm mát, sấy khô

- Sau thời gian 3 - 4 tuần, dỡ tỏi ra khỏi máy và cho lên dàn làm mát, dùng quạt hoặc máy sấy gió, để đảm bảo độ ẩm và các chất trong tỏi không bị phân hủy. Thời gian này khoảng 2 - 4 tuần và tỏi thường xuyên được kiểm tra chất lượng, theo đúng quy trình kỹ thuật.

| |  |

- Sau khoảng thời gian trên (tổng cộng từ 45 - 60 ngày), tỏi tươi biến thành tỏi đen với tác dụng và thành phần dược lý gấp nhiều lần tỏi tươi.

Kỹ thuật lạnh đông thủy sản

Mục đích của quá trình lạnh đông

Mục đích của quá trình lạnh đông thủy sản là hạ nhiệt độ xuống thấp, vì vậy làm chậm sự ươn hỏng và sản phẩm được tan giá sau thời gian bảo quản lạnh đông hầu như không bị thay đổi tính chất ban đầu của nguyên liệu tươi.

Bảo quản lạnh và lạnh đông thường được áp dụng khi xuất khẩu thủy sản. Thủy sản lạnh đông xuất khẩu mang lại giá trị cao so với các loại sản phẩm tiêu thụ nội địa.

Tiến trình lạnh đông

Nước chiếm khoảng 75% trọng lượng thủy sản. Lạnh đông là tiến trình chuyển đổi hầu hết lượng nước trong thủy sản - dạng chất hòa tan và dạng keo, thành nước đá. Điểm lạnh đông tiêu biểu của thủy sản là -1oC đến -2oC. Trong suốt quá trình lạnh đông, nước dần dần chuyển đổi thành nước đá, nồng độ muối hữu cơ và vô cơ hòa tan tăng lên khiến điểm lạnh đông tiếp tục hạ thấp, vì thế ngay cả ở -25oC, chỉ có 90-95% nước thực sự đóng băng.

Sự ươn hỏng thủy sản giảm nhanh ở nhiệt độ dưới 0oC. Tuy nhiên, quá trình lạnh đông chậm làm cho sản phẩm có chất lượng kém và là nguyên nhân chính dẫn đến sự phân giải protein.

Sự tan giá của bất kỳ loại thủy sản nào cũng có sự mất chất dịch từ phần thịt, được giải thích thông qua sự phân giải protein trong suốt tiến trình lạnh đông gây nên sự biến đổi protein làm mất khả năng liên kết nước. Khoảng nhiệt độ tối ưu cho quá trình phân giải protein từ -1oC đến -2oC. Vì vậy để giảm sự rò rĩ chất dịch khi tan giá đến mức thấp nhất, thời gian để nhiệt độ sản phẩm nằm trong khoảng nhiệt độ này trong suốt quá trình lạnh đông phải càng ngắn càng tốt.

Các dạng thiết bị lạnh đông

Có 3 phương pháp cơ bản được ứng dụng cho quá trình lạnh đông thủy sản. Việc lựa chọn phương pháp nào tùy vào giá thành, chức năng và tính khả thi của sản phẩm.

1. Lạnh đông bằng không khí: không khí lạnh được thổi liên tục qua sản phẩm.

2. Lạnh đông dạng đĩa hay tiếp xúc: sản phẩm được đặt tiếp xúc với lỗ rỗng đĩa thiết bị lạnh đông bằng kim loại mà ở đó chất lỏng làm lạnh được đưa ngang qua.

3. Lạnh đông dạng phun hoặc ngâm vào dung dịch: sản phẩm được đặt trực tiếp với chất lỏng làm lạnh

Cả 3 phương pháp này được ứng dụng để lạnh đông sản phẩm cả trong nhà máy chế biến và trên tàu đánh bắt.

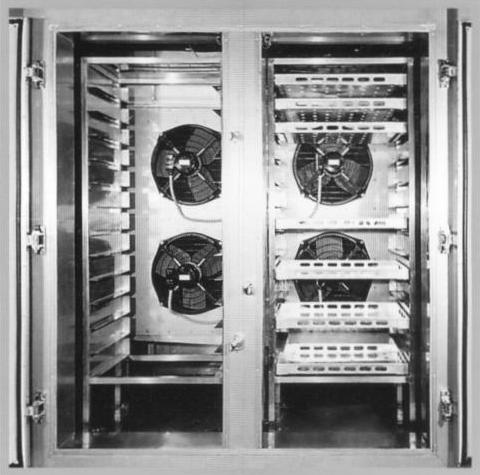

1. Lạnh đông dạng khí thổi (đông gió)

| Ưu điểm của thiết bị là tính dễ dùng, linh hoạt, thích ứng tốt với sự thay đổi kích thước, hình dạng bất thường của sản phẩm.

Để đạt được tốc độ lạnh đồng nhất sau khi qua thiết bị lạnh đông, dòng không khí thổi vào phải giống nhau trên mỗi bao gói. Tốc độ không khí thổi 5 m/s thường được áp dụng cho hầu hết các dạng lạnh đông này. Nhược điểm của thiết bị lạnh đông dạng khí thổi là hiệu quả và dòng khí thổi vào không đồng nhất trên sản phẩm.

| |  |

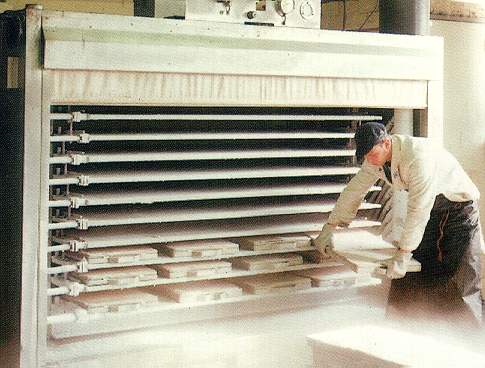

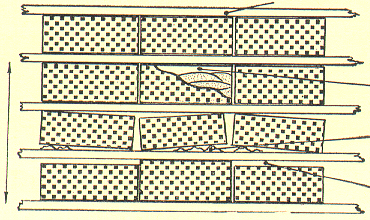

2. Lạnh đông dạng đĩa (tiếp xúc)

Lạnh đông dạng đĩa được ứng dụng cho lạnh đông cả khối (block) nhưng không linh hoạt như dạng khí thổi. Thiết bị có thể là dạng đứng hoặc nằm ngang tùy cách sắp xếp của đĩa. Các đĩa được làm bằng nhôm, dạng cắt ngang, sắp xếp thành hàng và chất lỏng làm lạnh sẽ đi qua đó. Quá trình trao đổi nhiệt diễn ra ngang qua mặt trên và mặt dưới của đĩa. Quá trình lạnh đông được hình thành nhờ sự tiếp xúc trực tiếp giữa đĩa lạnh và sản phẩm.

3. Lạnh đông dạng phun và ngâm thẩm thấu

Đây là loại thiết bị thường được ứng dụng để cấp đông sản phẩm IQF (“Individual Quick Frozen" nghĩa là cấp đông nhanh từng cá thể), các sản phẩm đặc biệt hoặc sản phẩm có giá trị kinh tế cao.

a. Cấp đông dạng ngâm thẩm thấu

Sử dụng phương pháp cấp đông dạng ngâm phải đảm bảo sự tiếp xúc tốt giữa bề mặt sản phẩm và môi trường lạnh đông để đảm bảo quá trình truyền nhiệt xảy ra tốt. Môi trường lạnh đông thường sử dụng là dung dịch muối NaCl. Nhiệt độ nước muối khoảng -15oC được ứng dụng cho tiến trình lạnh đông. Trong suốt quá trình vận chuyển sản phẩm đến kho bảo quản, nhiệt độ sản phẩm phải được giữ ở mức càng thấp càng tốt.

Lạnh đông cá ngừ lớn trong dung dịch nước muối có thể kéo dài đến 3 ngày để đạt được quá trình lạnh đông hoàn toàn. Sử dụng thiết bị lạnh đông dạng khí thổi ở nhiệt độ càng thấp càng tốt từ -50oC đến -60oC, thời gian lạnh đông ít hơn 24 giờ.

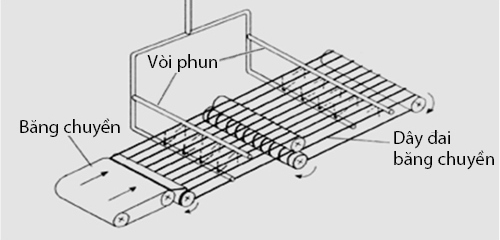

b. Lạnh đông dạng phun (cấp đông băng chuyền)

Trong phương pháp này, hơi lạnh được phun vào sản phẩm và nhiệt tách ra làm thay đổi trạng thái môi trường lạnh. Cả CO và N2 cũng có thể sử dụng trong phương pháp lạnh đông này. Xét về mặt kinh tế, các phương pháp lạnh đông được áp dụng để chế biến sản phẩm thủy sản lạnh đông phải tạo ra được sản phẩm đảm bảo chất lượng, đáp ứng yêu cầu người tiêu dùng.

Các dạng thiết bị lạnh đông băng chuyền:

• Lạnh đông băng chuyền xoắn

• Lạnh đông dạng thẳng

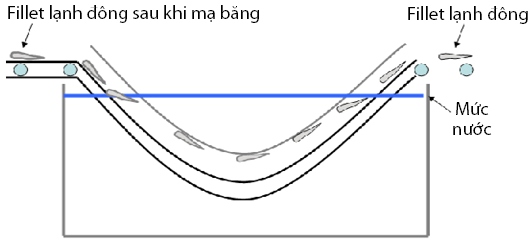

• Mạ băng:

Mạ băng có nghĩa là áo một lớp nước đá mỏng ở bề mặt ngoài của thủy sản lạnh đông bằng cách phun sương hoặc nhúng vào nước, giúp bảo vệ sản phẩm tránh sự mất nước và oxy hóa. Lớp nước đá giúp ngăn cản hiện tượng thăng hoa và cũng hạn chế lượng không khí thổi ngang qua bề mặt của sản phẩm, vì vậy sẽ giảm tốc độ oxy hóa sản phẩm.

Có 2 phương pháp bao gồm:

• Mạ băng bằng cách nhúng vào thùng nước

• Phương pháp mạ băng bằng cách phun sương

Công nghệ nuôi tôm siêu thâm canh trong nhà màng

Quy trình nuôi tôm trong nhà màng giai đoạn tôm còn nhỏ giúp giảm thiểu rủi ro đầu tư ban đầu.

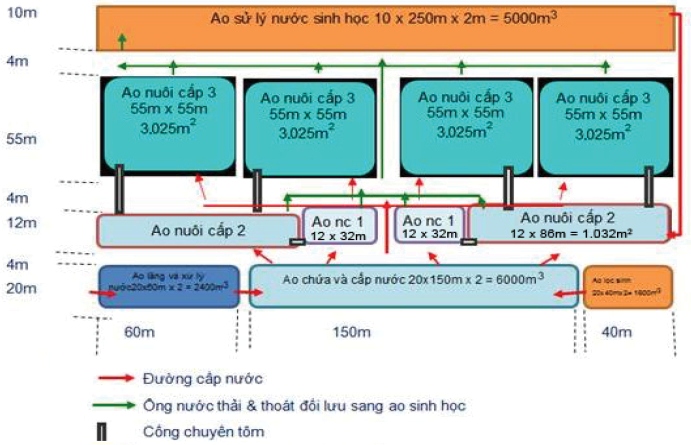

Quy trình nuôi tôm công nghiệp siêu thâm canh

Quá trình nuôi tôm được chia làm 3 cấp:

Cấp 1: là bước quan trọng để đánh giá chất lượng con giống; giai đoạn nuôi tôm từ 21 ngày đến 25 ngày: tiếp nhận tôm giống từ trại giống ra, tôm cần nuôi bảo dưỡng trong nhà màng, với diện tích nhỏ nên có lợi thế là kiểm soát được môi trường như: nhiệt độ, mật độ phát triển của tảo, lây nhiễm dịch bệnh, tiết kiệm lượng thức ăn, dễ dàng theo dõi sự phát triển của tôm, kịp thời xử lý, giảm thiểu rủi ro, dễ quản lý và xử lý môi trường, kỹ thuật chăm sóc dễ dàng hơn...

Cấp 2: nhận tôm từ cấp 1 chuyển sang, lúc này tôm có kích cỡ 1-1,5 g/con với môi trường nuôi mới và diện tích nuôi lớn hơn (1.032 m2) là điều kiện thuận lợi cho tôm phát triển. Trong giai đoạn 2 này, tôm còn nhỏ nên cần được ngăn ngừa dịch bệnh, nhất là hội chứng chết sớm, nên tôm vẫn được nuôi trong nhà màng nhằm ổn định nhiệt độ, mật độ tảo, tiết kiệm thức ăn, ... Thời gian 30 ngày nuôi trong bước 2 là giai đoạn khẳng định tôm vượt qua mức an toàn, có thể bảo toàn vốn đầu tư khi tôm đã đạt 4 - 6 g/con, đủ sức đề kháng với những dao động môi trường.

Cấp 3: tôm được nuôi từ ngày thứ 56 đến ngày 115. Với lợi thế môi trường nước nuôi mới và rộng hơn (3.025m2) kết hợp với những thiết bị cung cấp dưỡng khí đầy đủ cho tôm phát triển. Với tôm thẻ chân trắng sau 115 ngày thường có trọng lượng từ 20 - 25 g/con.

|

| |

Tôm thẻ chân trắng. |

Song song việc tăng sản lượng cũng như tăng vòng nuôi, với thiết kế diện tích 3 ha này, sau vòng nuôi đầu mất 115 ngày (4 tháng), người nuôi tôm có thể liên tiếp thu hoạch sau mỗi tháng. Sau giai đoạn cấp 1 thu hoạch, ao được làm vệ sinh cấp nước điều chỉnh xử lý môi trường trong 1 tuần, tôm vụ mới tiếp theo sẽ được thả. Như vậy, người nuôi tôm sẽ thực hiện chu kỳ thu hoạch và thả tôm hàng tháng. Trong 1 năm 12 tháng là 12 vụ xoay đều, nếu ta thu hoạch 12 tấn/ao và trong 3 ha, mỗi tháng thu hoạch 2 ao cho số lượng là 24 tấn cho 1 vòng x 12 vòng nuôi một năm là 288 tấn trên diện tích 3ha, như vậy mỗi ha là 96 tấn/năm.

Ưu điểm của giải pháp:

• Giải pháp nuôi tôm công nghiệp này là cầu nối giữa nhà sản xuất giống và nhà máy chế biến, nhà sản xuất giống sẽ ổn định được số lượng nhu cầu và con giống sẽ tránh được điệp khúc “khi có giống thì không có người nuôi, khi có người nuôi thì không có giống”.

• Giúp cho nhà máy chế biến có được nguồn nguyên liệu ổn định, không phải dự trữ để sản xuất, tiết kiệm vốn lưu động, kho lạnh chứa hàng tồn kho, chủ động được nguồn nguyên liệu.

• Điểm tối ưu của giải pháp này là diện tích nuôi nhỏ gọn, việc quản lý và kiểm soát môi trường nuôi hiệu quả.

Các công nghệ và thiết bị giới thiệu ở trên dự kiến sẽ được giới thiệu, trưng bày tại Chợ Công nghệ và Thiết bị Chuyên ngành Công nghệ sau thu hoạch tại TP. Cần Thơ (Techmart Cần Thơ 2014) diễn ra từ ngày 15 - 16/10/2014 tại Trung tâm hội chợ Triển lãm Quốc tế Cần Thơ, địa chỉ 108A Lê Lợi, P.Cái Khế, Q.Ninh Kiều, TP.Cần Thơ.

STINFO Số 9/2014

Tải bài này về tại đây.