Hỏi: Xin cho biết có thể tận dụng vỏ trấu để sản xuất composit làm vật liệu xây dựng với giá rẻ không? (Anh Tuấn - Cần Thơ)

Đáp: Hiện nay các tấm composit bằng chất dẻo nhiệt rắn được tăng cường bằng sợi thủy tinh, sợi kim loại, sợi cacbonat, các loại sợi polyme tổng hợp,… đã trở nên phổ biến và thường được bán dưới dạng tấm hay được tạo hình các sản phẩm như thân xe hơi, thân tàu hoặc bồn các loại. Các sản phẩm này có độ bền cao nhờ độ bền của chất dẻo nhiệt rắn kết hợp với sợi, nhưng chỉ được sử dụng trong công nghiệp hoặc chế tạo các sản phẩm đắt tiền, đòi hỏi độ bền như tàu thuyền, xe hơi do giá thành cao.

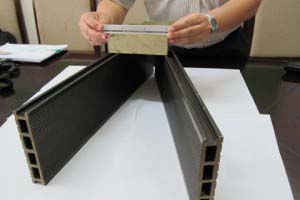

Sáng chế của tác giả và chủ bằng Phạm Sinh Hùng: “Quy trình sản xuất vật liệu composit có cấu trúc lõi xốp và sản phẩm sản xuất được bằng quy trình đó” được cấp bằng số 1-0006066 tại Việt Nam đề xuất quy trình sản xuất vật liệu composit dễ thực hiện và có giá thành hạ. Sản phẩm được tạo hình bằng cách định hình lõi xốp và bao bọc lõi xốp bằng vật liệu composit hệ polyeste không no nhiệt rắn và sợi thiên nhiên là các vật liệu rẻ tiền như trấu, mạt cưa. Sản phẩm được sử dụng trong xây dựng với tính năng cơ lý và màu sắc theo yêu cầu; có độ chính xác cao về kích thước; có khả năng thay thế các loại gỗ có độ bền cơ lý cao, chịu được các điều kiện khắc nghiệt như nắng, ẩm hoặc những nơi cần vật liệu có tỷ trọng thấp.

Quy trình sản xuất sản phẩm composit theo sáng chế

| 1.Chế tạo lõi: lõi được chế tạo bằng cách trộn các vật liệu rời với chất kết dính và ép thành khối có thể cho không khí đi qua dễ dàng. Có thể sử dụng các vật liệu xốp, rời như mạt cưa, bột gỗ, bã mía, tốt hơn là trấu.

Sử dụng trấu tốt hơn vì với cấu trúc rỗng nhưng lại có bề mặt rắn, độ hút ẩm trở lại rất thấp và có lông bề mặt nên trấu là vật liệu đáp ứng rất tốt các yêu cầu của sáng chế. Cụ thể là việc tạo cấu trúc lõi xốp trong đó có các lỗ nhỏ thông với nhau, tức là có thể cho không khí đi qua với trở lực tối thiểu, đồng thời giữ được lượng hơi ẩm tối thiểu trong cấu trúc. Điểm ưu việt của lõi xốp chế tạo từ trấu là độ giãn nở rất nhỏ giúp cấu trúc lõi xốp

| | Sơ đồ quy trình sản xuất vật liệu composit

|

ổn định trong công đoạn xử lý nhiệt cấu trúc composit, đồng thời giá thành rất thấp của trấu giúp giảm chi phí sản xuất.

Có thể kết dính lõi bằng các loại chất kết dính thông dụng như hồ tinh bột, ure formanđehit,…

Với một loại vật liệu rời nhất định dùng làm lõi, các thông số gia công bao gồm chất kết dính, tỉ lệ chất kết dính, áp suất ép, v.v ... sẽ được xác định tương ứng.

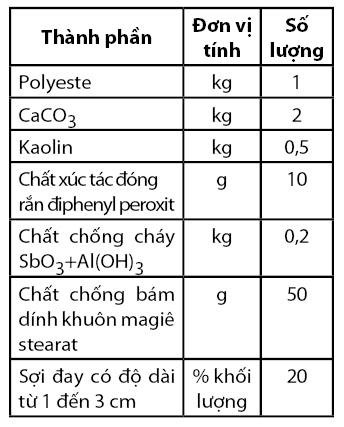

2. Chuẩn bị lớp vỏ: bằng cách pha trộn chất dẻo nhiệt rắn với các chất phụ gia, chất xúc tác và vật liệu sợi thành lớp vỏ composit. Chất dẻo nhiệt rắn, tốt hơn là polyeste chưa no, được tăng cường bằng các loại xơ sợi. Có thể dùng các vật liệu dạng sợi thông thường đã biết như sợi vô cơ (amiăng, sợi thủy tinh) hoặc sợi tổng hợp (polyeste, polyamit, v.v...) trong quy trình sản xuất, tốt hơn là sợi đay hay sợi bông, tốt hơn nữa là sợi đay thứ phẩm với độ dài nằm trong khoảng từ 0,5 đến 3 cm.

Có thể thêm vào lớp composit các phụ gia, chất độn tăng cường, chất chống cháy, chất chống bám dính khuôn để cải thiện đặc tính của sản phẩm như tăng độ cứng, độ chống mài mòn, khả năng chống cháy, độ bóng,v.v...

3. Định hình sản phẩm: phủ lớp composit lên lõi.

4. Tạo lỗ thoát khí: tạo lỗ thoát khí xuyên qua lớp composit, nhờ đó, hơi ẩm từ lõi dễ dàng thoát ra theo lỗ thoát khí trong quá trình xử lý đóng rắn lớp composit nên không làm biến dạng hoặc phồng rộp lớp composit.

Khi cấu trúc composit có hình dạng thanh dài, một đầu thanh được để hở (không phủ lớp composit), tạo thành lỗ thoát khí cho toàn bộ thanh. Khi sản xuất các sản phẩm dạng tấm, có thể đục một hoặc nhiều lỗ xuyên qua lớp composit ở các vị trí nhất định.

5. Ép nóng: nung nóng để đóng rắn chất dẻo xử lý nhiệt sau khi sản phẩm đã được phủ lớp composit. Ngay sau khi nung nóng đóng rắn lớp composit, có thể bít kín các lỗ thoát khí bằng các loại chất dẻo đóng rắn nguội thông thường.

Quá trình xử lý đóng rắn lớp composit có thể được tiến hành trong khuôn ép có nhiệt độ trong khoảng từ 120 đến 160°C trong thời gian từ 2 đến 10 phút dưới áp suất ép từ 500 đến 3000 kPa. Với các điều kiện khác nhau bao gồm loại chất dẻo nhiệt rắn, độ dày của lớp composit, công suất nhiệt của khuôn ép, loại và tỉ lệ chất xúc tác,.. có thể điều chỉnh các thông số tương ứng.

6. Hoàn thiện: sau khi hoàn tất xử lý nhiệt, sản phẩm được cắt theo kích thước đã định và đánh bóng (nếu cần).

Ưu điểm của sáng chế:

- Không cần phải xử lý lõi trước khi đưa vào sản xuất.

- Có thể chế tạo các khuôn ép lõi để sản xuất các sản phẩm có hình dạng và kích thước bất kỳ.

- Trong quá trình phủ lớp composit và công đoạn xử lý nhiệt, một phần lớp composit xâm nhập vào khoảng trống giữa các hạt vật liệu rời của lõi và đóng rắn tại đó giúp lớp composit liên kết chặt chẽ với lõi. Nói cách khác, quy trình sản xuất cấu trúc composit theo sáng chế không cần các chất kết dính đặc biệt để liên kết giữa lõi và lớp composit.

- Sử dụng được các thứ phẩm sợi, sợi ngắn (không thể xe sợi hay dệt thành tấm) cần phải xử lý để không gây ô nhiễm môi trường.

- Có thể sản xuất hàng loạt bằng thiết bị.

- Nhờ có lõi xốp, cấu trúc composit theo sáng chế có ưu điểm vượt trội về tỉ trọng và độ cách nhiệt, cách âm.

- Với tính năng vượt trội, màu sắc tùy theo ý muốn (không cần sơn phủ) và giá thành rẻ (tương đương gỗ nhóm 4) nên có thể sử dụng để chế tạo các sản phẩm gia dụng cần độ bền cơ lý, bền nhiệt và độ cách điện cao; hay yêu cầu màu sáng, không cong vênh như cửa, cổng, bàn ghế sử dụng ngoài trời, bàn ghế học sinh và bàn ghế nói chung, đặc biệt để chế tạo các loại nội thất cho tàu biển như vách ngăn, bàn ghế, sàn tàu, v.v ...

Ví dụ thực hiện theo sáng chế

Ví dụ 1:

Lớp vỏ

Chất chống bám dính khuôn magiê stearat được trộn thành bột nhão, bột nhão này được trộn thêm sợi đay có độ dài từ 1 đến 3 cm theo tỉ lệ phần trăm khối lượng là 20%, sau đó cán thành lớp composit dày 3 mm. | | Phần lõi

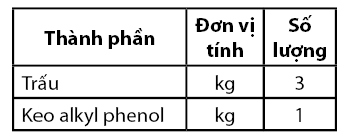

Trấu và keo alkyl phenol được trộn đều, sau đó trải thành tấm (trong khuôn) có kích thước 100 x 10 x 3 cm để khô tự nhiên ngoài không khí sau 24 giờ.

Lớp vỏ composit được phủ lên lõi có để hở một đầu (không phủ lớp composit) và được đưa vào khuôn ép nóng ở nhiệt độ 140°C trong 5 phút dưới áp suất ép 200 kPa.

Sau khi hoàn thiện, vật liệu dạng thanh thu được có kích thước: 100 x 10,5 x 3,5 cm. Sản phẩm này thích hợp cho các ứng dụng như: các loại cửa, nội thất trên tàu biển, bàn ghế học sinh, các thanh trong xây dựng, palet kê đồ trong các kho bãi, cột bắt giàn trong nông nghiệp, v.v… |

Ví dụ 2:

Lớp vỏ có thành phần như trên, nhưng thay sợi đay bằng sợi xơ dừa có cùng kích thước và thành phần. Sau khi ép nóng xong thêm công đoạn mài bề mặt đi một lớp dày khoảng 0,6 mm. Sau khi mài, các sợi xơ dừa hiện ra tạo vân rất lạ cho sản phẩm. Sản phẩm này thích hợp cho việc sản xuất đồ nội thất, mỹ nghệ, v.v…

Ví dụ 3:

Trước khi ép nóng sản phẩm như trong ví dụ 1, dùng gỗ lạng (chiều dày 0,5 mm) bọc xung quanh mẫu và ép nóng. Lớp gỗ đủ mỏng do đó monome (các phân tử tạo nên từng mắt xích của polime) từ hỗn hợp lớp vỏ dưới tác động của nhiệt và áp suất có thể thấm vào toàn bộ thớ gỗ; làm cho lớp gỗ vừa gắn chặt vào khối vật liệu, vừa được tẩm thêm polyme nên các tính năng cơ lý được cải thiện nhiều. Sản phẩm này được dùng để làm đồ nội thất, đặc biệt là ván sàn, tủ trang trí, v.v.

Ví dụ 4:

Cách làm như đối với sản phẩm 1, chỉ khác ở chỗ thay sợi đay bằng các hạt đá (màu sắc theo ý muốn) có kích thước khoảng từ 1 đến 5 mm với thành phần 150 %, lớp vỏ này có chiều dày 6 mm. Sau khi ép nóng xong, mài bề mặt đi 2 mm. Sản phẩm thu được có bề mặt như đá thiên nhiên, dùng để sản xuất đồ nội thất, cửa, trong nhà tắm, bếp.

STINFO Số 6/2014

Tải bài này vềtại đây.