Máy in có thể in ra đồ vật? Điều không tưởng đó đã thành sự thật.

Có một câu “thần chú” dành để mô tả công nghệ này: “If you can draw it, You can make it” (nếu bạn có thể vẽ nó, bạn có thể làm ra nó).

Có một câu “thần chú” dành để mô tả công nghệ này: “If you can draw it, You can make it” (nếu bạn có thể vẽ nó, bạn có thể làm ra nó).

Một chiếc máy in 3D (3D printer) có thể sao chép và tạo ra vật thể từ mô hình trên máy tính, với sai sót không quá kích thước một sợi tóc. Với những bước tiến vượt bậc, năm 2012, công nghệ in 3D sẽ đưa vào sản xuất sản phẩm thật thay vì các mô hình mẫu như trước kia. Hãy tưởng tượng, những tín đồ thời trang cần một đôi giày “không đụng hàng”, có thể tự thiết kế rồi “in” cho mình một đôi ngay tại nhà. Người ta dự đoán, chẳng chóng thì chày, kỹ thuật này sẽ châm ngòi cho một cuộc cách mạng công nghiệp.

In 3D?

In 3D là công nghệ tạo ra vật thể 3 chiều từ một tập tin kỹ thuật số, bằng cách in chồng từng lớp, từng lớp vật liệu, từ dưới lên trên cho đến khi thành khối.

Kỹ thuật in 3D thật ra không mới, đã xuất hiện gần 3 thập kỷ qua trên nền tảng là kỹ thuật “sản xuất chồng lớp” (addictive manufacturing), với những điểm cốt lõi:

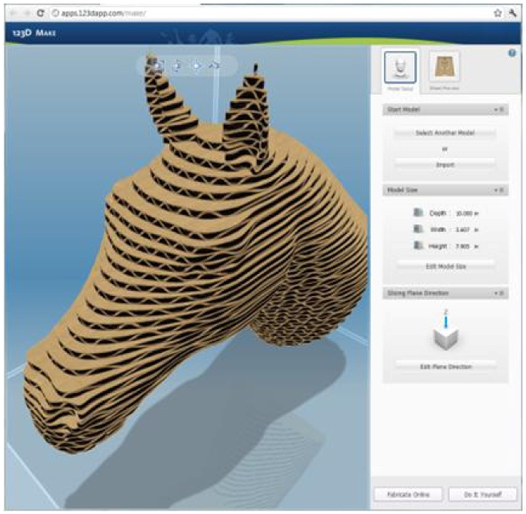

1. Vật thể in trực tiếp từ file thiết kế, được vẽ trên máy tính bằng các phần mềm CAD (Computer Aided Design) như SolidWork, Pro Engineer, Inventor... cho phép tạo mẫu sản phẩm nhanh hơn nhiều so với phương pháp truyền thống.

2. Mẫu vật hình thành bằng cách thêm và liên kết vật liệu với nhau, chứ không cắt gọt như gia công truyền thống (phay, gọt, bào…) nên rất tiết kiệm nguyên liệu.

3. Tạo mẫu theo lớp, lớp sau hình thành trên nền lớp trước, kết dính với nhau nhờ nhiệt, ánh sáng hoặc keo đặc biệt.

4. Nguyên liệu đa dạng: có thể là nhựa, kim loại, bột gỗ, bột giấy, ceramic,…

In 3D thật sự là đối thủ đáng gờm của ngành công nghiệp gia công khuôn mẫu truyền thống với những ưu điểm vượt trội:

- Tiết kiệm thời gian, chi phí.

- Đơn giản, tự động hóa, không cần nhiều dụng cụ hay qua nhiều bước.

- Tối ưu hóa quá trình kiểm định và chỉnh sửa sản phẩm. Do in sản phẩm trực tiếp từ bản thiết kế, khi cần chỉnh sửa có thể thực hiện ngay trên máy tính và in lại tức thì.

- Chế tạo vật thể có kết cấu đặc biệt phức tạp mà các phương pháp gia công truyền thống không thể làm được.

- Sản xuất nhanh sản phẩm với số lượng nhỏ.

Nhưng điều khiến in 3D trở thành công nghệ “như mơ”, chính là khả năng tạo sản phẩm thật trực tiếp từ bản vẽ. Đó là lý do in 3D được gọi là kỹ thuật in ấn siêu việt.

Một số phương pháp in 3D phổ biến

Có nhiều kỹ thuật in 3D, khác nhau ở phương pháp và vật liệu sử dụng:

– SLA (Stereolithography): là kỹ thuật dùng tia laser làm đông cứng nguyên liệu lỏng để tạo các lớp nối tiếp cho đến khi sản phẩm hoàn tất, độ dày mỗi lớp nhỏ nhất có thể đạt đến 0,06mm nên rất chính xác. Có thể hình dung kỹ thuật này như sau: đặt một bệ đỡ trong thùng chứa nguyên liệu lỏng, chùm tia laser di chuyển (theo thiết kế) lên mặt trên cùng của nguyên liệu lỏng theo hình mặt cắt ngang của sản phẩm làm lớp nguyên liệu này cứng lại. Bệ đỡ chứa lớp nguyên liệu đã cứng được hạ xuống để tạo một lớp mới, các lớp khác được thực hiện tiếp tục đến khi sản phẩm hoàn tất.

– SLS (Selective Laser Sintering): tương tự SLA nhưng vật liệu ở dạng bột như bột thủy tinh, bột gốm sứ, thép, titan, nhôm, bạc… Tia laser giúp liên kết các hạt bột với nhau. Đặc biệt, bột thừa sau quy trình có thể tái chế nên rất tiết kiệm.

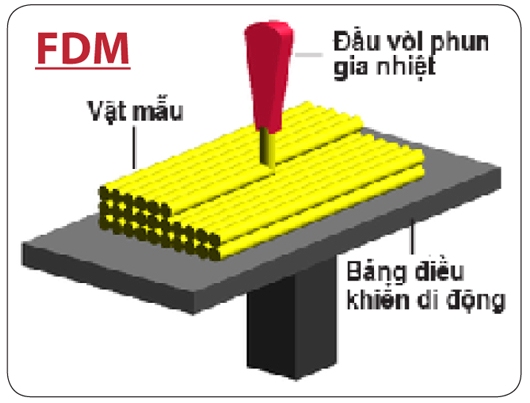

– FDM (Fused Deposition Manufacturing): dùng vật liệu dễ chảy như nhựa nhiệt dẻo. Đầu vòi phun gia nhiệt hóa dẻo vật liệu, sau đó phun lên bệ đỡ theo hình mặt cắt của vật mẫu thành từng lớp. Điểm hạn chế là độ rộng của đường phun phụ thuộc kích thước đầu vòi, nên cần tính toán để chọn đầu vòi thích hợp.

– ...

Mỗi phương pháp đều có ưu và nhược điểm riêng, nhưng yếu tố chính cần cân nhắc khi chọn lựa là tốc độ, chi phí, độ chính xác và màu sắc muốn đạt được.

Có bản vẽ là có sản phẩm

Nhiều người tin rằng, trong tương lai, in 3D sẽ khiến khâu tạo mẫu biến mất trong quy trình sản xuất, bởi máy in 3D nay có thể tạo ra bất cứ vật gì, cấu trúc phức tạp đến thế nào chỉ từ một bản vẽ.

Năm 2007, máy in 3D bắt đầu được dùng để sao chép các tác phẩm nghệ thuật mà không cần đến kỹ thuật đúc khuôn. Nhiều tác phẩm trang trí tinh xảo ra đời nhờ kỹ thuật in ấn đặc biệt này. Một số ứng dụng khác của in 3D đang được nghiên cứu bao gồm: dựng lại mô hình hóa thạch, nhân rộng cổ vật vô giá, tái tạo bộ phận cơ thể, … Tiềm năng của công nghệ này đang dần bao trùm tất cả các lĩnh vực: từ hàng tiêu dùng, đồ trang sức, kiểu dáng công nghiệp, kiến trúc, kỹ thuật, xây dựng, ô tô, hàng không vũ trụ, chăm sóc sức khỏe, quốc phòng và cả thực phẩm.

Hành trình của máy in 3D

| Máy in 3D đầu tiên ra đời năm 1986 bởi Charles W. Hull (giám đốc kỹ thuật của 3D Systems Corporation) với bằng sáng chế (SC) số 4575330, mang tên “Thiết bị sản xuất các đối tượng ba chiều bằng Stereolithography”. Charles đã phát triển định dạng file .STL để giúp máy in 3D đọc được file CAD. Tuy nhiên, việc thương mại hóa trong giai đoạn này còn nhiều thách thức về chi phí và kích cỡ.

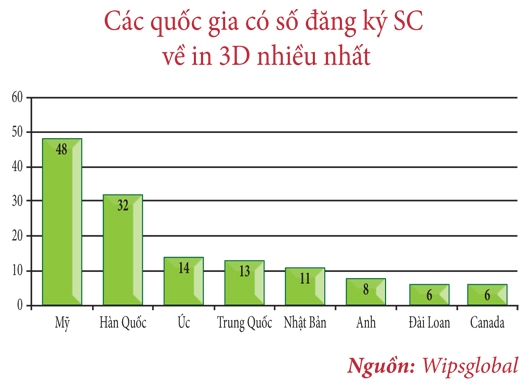

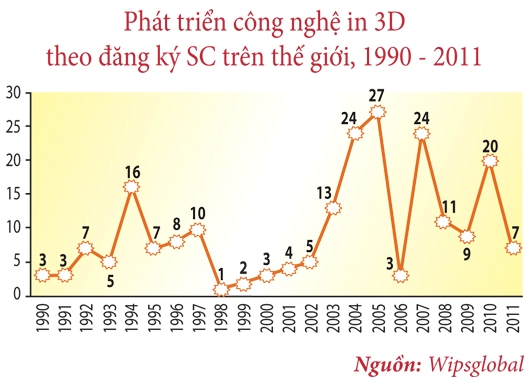

Công nghệ in 3D chỉ thật sự phát triển vào thế kỷ 21. Theo cơ sở dữ liệu SC tiếp cận được, Mỹ dẫn đầu số lượng SC về in 3D: 48 SC, kế đến là Hàn Quốc với | |  |

| 32 SC. Các nhà sản xuất máy in lớn hiện nay gồm: 3D Systems, Z Corporation, Stratasys, Fortus 3D Manufacturing Systems, Solidscape. Trong đó, chỉ riêng Z Corporation sở hữu đến 35 SC về máy in 3D. |

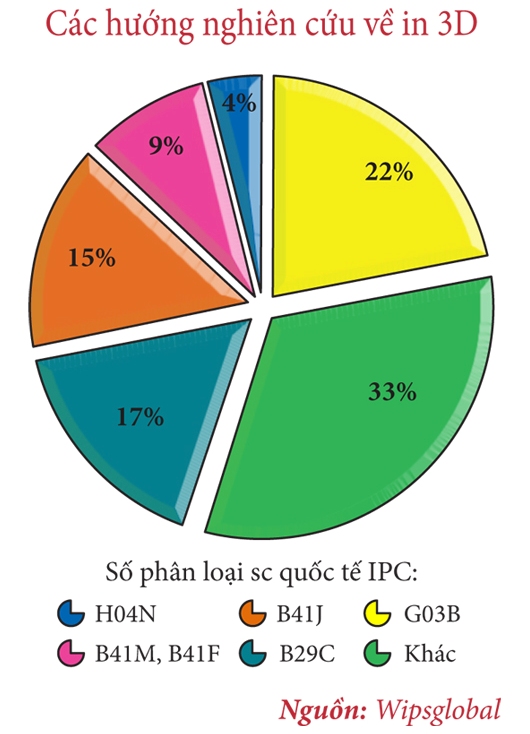

Một số hướng nghiên cứu chính trong lĩnh vực in 3D là: cải thiện thiết bị và phương pháp chụp ảnh đối tượng (G03B): 22%; ứng dụng in 3D cho sản xuất lốp ô tô (B29C): 17%; máy in, trong đó đa số là SC về hộp mực in (B41J): 15%; vật liệu in phun, đặc biệt là vật liệu dạng tấm (B41M, B41F): 9%; phương pháp và thiết bị mã hóa ảnh (H04N): 4%.

Ngoài ra còn nhiều nghiên cứu khác về chất nền tạo ảnh 3D, thiết bị điều khiển ánh sáng, vật liệu in… Có thể nói, sự ra đời của các phần mềm tạo ảnh 3D và tiến bộ của công nghệ vật liệu là điểm mấu chốt quyết định sự phát triển của kỹ thuật in 3D.

Tuy chỉ có 7 SC được đăng ký, nhưng 2011 là năm bùng nổ của công nghệ này về doanh thu. Thay cho loại máy cồng kềnh thời kỳ đầu, chủ yếu dùng trong các phân xưởng thiết kế ô tô, máy bay… để kiểm tra mẫu, các nhà sản xuất tập trung vào những ứng dụng cụ thể, phù hợp nhu cầu thị trường và dùng trong gia đình. Theo báo cáo của tổ chức Wohlers Associates (Mỹ), doanh số máy in 3D tăng gần 30% trong năm 2011.

Độ phân giải của máy in 3D hiện từ 328 x 328 x 606 DPI đến 656 x 656 x 800 DPI, loại nhẹ nhất khoảng 1,5 kg. Hạn chế lớn nhất đối với người dùng cá nhân hiện nay là chi phí mua máy và sử dụng các phần mềm thiết kế. Máy in 3D công nghiệp có giá từ 5.000 - 17.000 USD, loại máy nhỏ dùng trong gia đình khoảng 1.000 - 2.000 USD. Phát biểu với tờ Financial Times, CEO của Tập đoàn 3D Systems, ông Peter Marsh dự báo, doanh số hàng năm của máy in 3D sẽ tăng trưởng mạnh mẽ, từ khoảng 1 tỷ USD hiện tại cho đến 35 tỷ USD trong 10 năm tới.

Tại Việt Nam, máy in 3D chưa được bán rộng rãi, đa số phục vụ trong nghiên cứu khoa học. Theo PGS. TS. Đặng Văn Nghìn - Phó Viện trưởng Viện Cơ học và Tin học ứng dụng, Chủ tịch Hội cơ khí Tp.HCM, Đại học Bách khoa Tp.HCM đã ứng dụng máy in 3D SLA để thực hiện đề tài: “Nghiên cứu công nghệ tạo mẫu nhanh để gia công các bề mặt phức tạp”. Đại học Bách khoa Hà Nội, Phòng Thí nghiệm Trọng điểm Quốc gia, Đại học Thái Nguyên, Đại học Sư phạm Kỹ thuật Tp.HCM đều có đầu tư máy in 3D.

Khía cạnh pháp lý

Nhiều người nói rằng, máy in 3D sẽ thay đổi thế giới trước khi bạn biết điều đó. Tuy nhiên, tại triển lãm hàng điện tử tiêu dùng Consumer Electronics Show 2012, hãng Sculpteo công bố một ứng dụng trên điện thoại di động, cho phép nhanh chóng quét đối tượng và tạo ra tập tin dùng để in 3D. Việc sao chép mọi thứ bỗng trở nên dễ dàng hơn bao giờ hết. Điều này nhắc những người đang quá háo hức với máy in 3D về một vấn đề khá nhạy cảm: quyền sở hữu trí tuệ. Thêm vào đó, nếu công ty dịch vụ in 3D làm lộ bí mật thiết kế của khách hàng, hay một ông bố tự in nón bảo hiểm cho con gái và chiếc nón không thể bảo vệ được cô bé khi gặp tai nạn, thì xét xử thế nào? ai sẽ là người chịu trách nhiệm? Còn rất nhiều vấn đề pháp lý phức tạp cần làm rõ trước khi bày bán loại máy “thần kỳ” này trên thị trường.

Công nghệ là con dao hai lưỡi, quan trọng là cách thức và thái độ của con người khi sử dụng.

Khôi Nguyên, STINFO Số 8/2012