Công nghệ sản xuất Maltodextrin từ tinh bột sắn

Maltodextrin có cấu trúc đường đơn giản, tạo cảm giác ngon miệng và tiêu hóa dễ dàng được sử dụng nhiều trong thức ăn trẻ em, người già, bệnh nhân, đặc biệt dành cho người bệnh tiểu đường và người già.

Maltodextrin có cấu trúc đường đơn giản, tạo cảm giác ngon miệng và tiêu hóa dễ dàng được sử dụng nhiều trong thức ăn trẻ em, người già, bệnh nhân, đặc biệt dành cho người bệnh tiểu đường và người già.

Công nghệ được nghiên cứu, ứng dụng với nguồn nguyên liệu là tinh bột sắn khá dồi dào và rẻ tiền, có chất lượng phù hợp để sản xuất maltodextrin. Nguyên liệu chứa tinh bột càng tinh, hàm lượng càng ít protein thì chất lượng dịch thủy phân càng tốt, ít bị sẫm màu, tinh chế càng dễ dàng.

Công nghệ sản xuất maltodextrin được chuyển giao dựa trên các đề tài nghiên cứu đã qua thực nghiệm sản xuất, thu được hiệu quả và chất lượng cao.

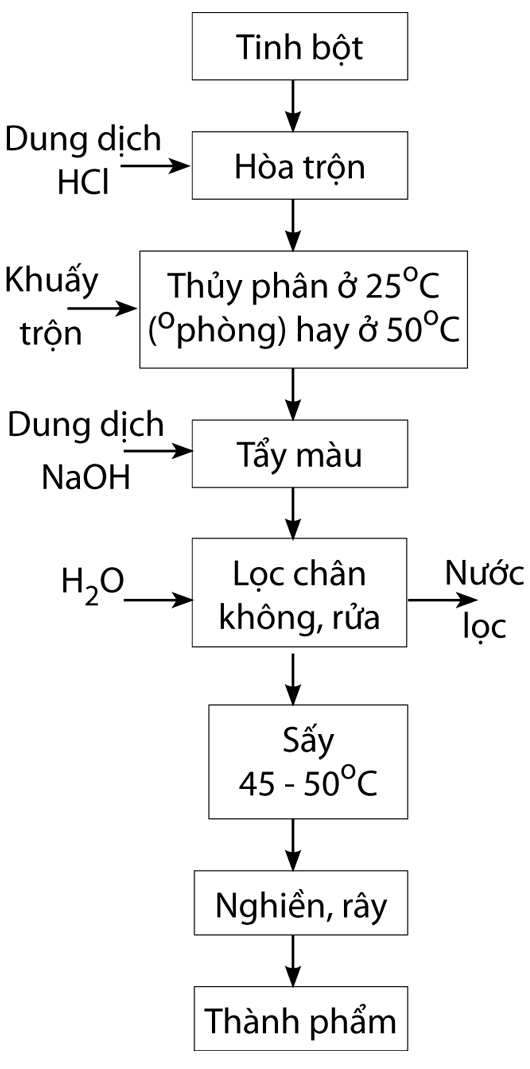

Quy trình công nghệ cơ bản trong sản xuất maltodextrin:

Hòa trộn: nước nóng có nhiệt độ từ 30-400C hòa với tinh bột sắn trong nồi nấu theo tỷ lệ nước/bột là 4/1 rồi cho cánh khuấy hoạt động. Cho lượng chế phẩm enzyme cần dùng vào khối nấu. Nâng nhiệt độ lên 850C, điều chỉnh pH = 6,5, thời gian giữ nhiệt 25 phút và kìm hãm enzyme ở 1000C trong thời gian 40 phút.

Hòa trộn: nước nóng có nhiệt độ từ 30-400C hòa với tinh bột sắn trong nồi nấu theo tỷ lệ nước/bột là 4/1 rồi cho cánh khuấy hoạt động. Cho lượng chế phẩm enzyme cần dùng vào khối nấu. Nâng nhiệt độ lên 850C, điều chỉnh pH = 6,5, thời gian giữ nhiệt 25 phút và kìm hãm enzyme ở 1000C trong thời gian 40 phút.

Thủy phân: quá trình thủy phân xảy ra hoàn hảo giúp giảm bớt những thành phần polysaccharide phân tử lượng lớn như các dextrin mạch dài, tinh bột chưa thủy phân, góp phần cải thiện đáng kể độ nhớt.

Tẩy màu: dung dịch tinh bột sau thủy phân bị sẫm màu do các sản phẩm phản ứng phân hủy protein, phân hủy các đường đơn giản và các sản phẩm của phản ứng Mailard. Chính vì thế, trước khi lọc maltodextrin cần được tẩy màu bằng than hoạt tính để thu dung dịch trong, hoàn toàn không màu, không mùi và không vị. Dịch maltodextrin được pha loãng đến nồng độ chất khô 20%. Sau đó tẩy màu bằng than hoạt tính (tỷ lệ than 0,2% chất khô). Để thuận lợi cho quá trình tẩy màu bằng than hoạt tính, dung dịch có pH = 6,5, tức là dung dịch hơi mang tính acid yếu, hơn nữa ở giá trị pH này một số aminoacid kết tủa được tách ra hết. Nhiệt độ tẩy màu giữ khoảng 600C, thời gian tẩy màu khoảng 30 phút, thích hợp cho việc bảo đảm chất lượng sản phẩm và hiệu suất tẩy màu cao.

Lọc: sau khi tẩy màu, tiến hành lọc để tách bã và các chất hấp phụ ra khỏi dịch maltodextrin, nhiệt độ lọc khoảng 700C.

Sấy: sau đó tiến hành sấy phun để thu maltodextrin ở dạng bột màu trắng, ít hút ẩm, tan tốt, không màu, không ngọt hoặc ít ngọt và không bị thoái hóa.

Một số thông tin công nghệ và các chỉ số cụ thể của sản phẩm:

• Máy móc thiết bị được chế tạo tại Việt Nam

• Nguyên vật liệu, phụ kiện nhập từ nước ngoài (VD: inox nhập từ Nhật, bơm nhập từ Đức…).

• Điện: 250 kw/giờ hay 125 kw/1 tấn sản phẩm.

• Hơi nước: 5 tấn/giờ hay 2,5 tấn hơi/1 tấn sản phẩm.

• Tiêu chuẩn nước đầu vào: nước thủy cục.

• Nước thải: không gây ô nhiễm, có thể thải thẳng ra môi trường

Công nghệ sản xuất gạch không nung

Hiện tại, ngành xây dựng đang phát triển dựa trên nguyên liệu chính là gạch đất nung. Tuy nhiên, gạch đất nung còn tồn tại một số nhược điểm như mất nhiều đất nông nghiệp canh tác, phải sử dụng một lượng lớn than, củi gây hao phí nhiên liệu đốt, mất cân bằng sinh thái và nghiêm trọng hơn là gây ô nhiễm môi trường.

Nhằm khắc phục những nhược điểm này, cùng với tiêu chí sử dụng nguồn nguyên liệu ổn định, có sẵn và đa dạng, sản phẩm chất lượng tốt và giá thành cạnh tranh, công nghệ sản xuất gạch không nung là phương án đem lại kết quả khả quan nhất.

Gạch không nung loại gạch mà sau nguyên công định hình thì tự đóng rắn và đạt các chỉ số về cơ học như cường độ nén, uốn, độ hút nước... mà không cần sử dụng nhiệt để nung chín viên gạch nhằm tăng độ bền. Độ bền của viên gạch không nung được gia tăng nhờ lực ép hoặc rung hoặc cả ép lẫn rung lên nguyên liệu và thành phần phụ gia kết dính của gạch.

Công nghệ này đã được hoàn thiện, đã đăng ký độc quyền sáng chế và sẵn sàng chuyển giao cùng hệ thống thiết bị, hướng dẫn công nghệ và sử dụng thiết bị…

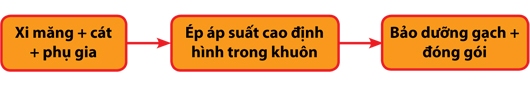

Quy trình công nghệ cơ bản sản xuất gạch không nung:

Nguyên liệu chính cũng đi từ cát, khoáng hoạt tính cao, xi măng, phụ gia gốc polymer hữu cơ làm chất phân tán và phụ gia hoạt tính vô cơ làm mầm kết tinh sớm. Quy trình sản xuất không qua nung sấy, trong vòng 7 ngày có thể tiến hành sử dụng.

Một số thông tin công nghệ và các chỉ số cụ thể của sản phẩm:

• Thiết bị được thiết kế và chế tạo hoàn chỉnh trong nước, hoàn thiện các chức năng tự động.

• Nguyên liệu phong phú, hầu như có sẵn ở tất cả các địa phương: phụ gia, xi măng, cát và mạt đá (đá mi bụi). Ngoài ra, công nghệ này còn tận dụng được các chất thải rắn trong xây dựng (xà bần), các chất thải trong những ngành công nghiệp khác (xỉ than nhiệt điện, tro…). Hiện tại, công nghệ vẫn đang được nghiên cứu nhằm mở rộng thêm nguồn nguyên liệu có thể sử dụng.

• Hình dáng, kích thước, giá thành tương đương gạch đất sét nung truyền thống nhưng hình dáng sản phẩm sắc sảo, đẹp hơn … không gây biến dạng hình dáng hình học của sản phẩm.

• Chi phí đầu tư thấp, chỉ bằng 30 - 40% chi phí đầu tư sản xuất gạch tuy nel.

• Độ thấm tương đương với gạch đất nung.

• Diện tích mặt bằng nhỏ, số lượng nhân công ít.

• Một số tin tham khảo để đầu tư sản xuất: với mô hình thiết bị sản xuất 1 triệu viên quy chuẩn/năm (kích thước viên tiêu chuẩn: 60 x 105 x 220 mm): diện tích nhà xưởng 50m2, diện tích sân kho 50m2, nhân công sản xuất 3 người /ca, công suất điện 15 kvA.

• Ngoài ra, quy mô sản xuất còn được thiết kế tăng giảm tùy thuộc yêu cầu khách hàng.

Công nghệ khí hóa

| Hệ thống cấp liệu và lò khí hóa | Quạt và bộ làm mát gas | |

Năng lượng sinh khối ở nước ta là nguồn năng lượng dồi dào, miễn phí hoặc rất rẻ và hầu như không gây hại đến môi trường. Vì vậy việc nghiên cứu và ứng dụng nguồn năng lượng sinh khối vào đời sống ngày càng được đẩy mạnh và phổ biến. Hiện nay năng lượng sinh khối được sử dụng rộng rãi từ trong nhà bếp đến sản xuất điện năng. Khí sinh ra được đốt trực tiếp để tạo ra nhiệt phục vụ sản xuất và nấu ăn trong gia đình đồng thời góp phần giải quyết những vấn đề về môi trường.

Sinh khối góp phần làm giảm ảnh hưởng của hiệu ứng nhà kính bằng cách hấp thụ CO2 trong suốt quá trình phát triển và thải ra môi trường rất ít lượng CO2 khi bị đốt cháy. Mặt khác, năng lượng sinh khối không chứa lưu huỳnh và khi đốt chỉ sinh ra một lượng nhỏ CO. Vì vậy dùng năng lượng sinh khối ô nhiễm không khí sẽ được cải thiện so với dùng năng lượng có nguồn gốc từ xăng dầu.

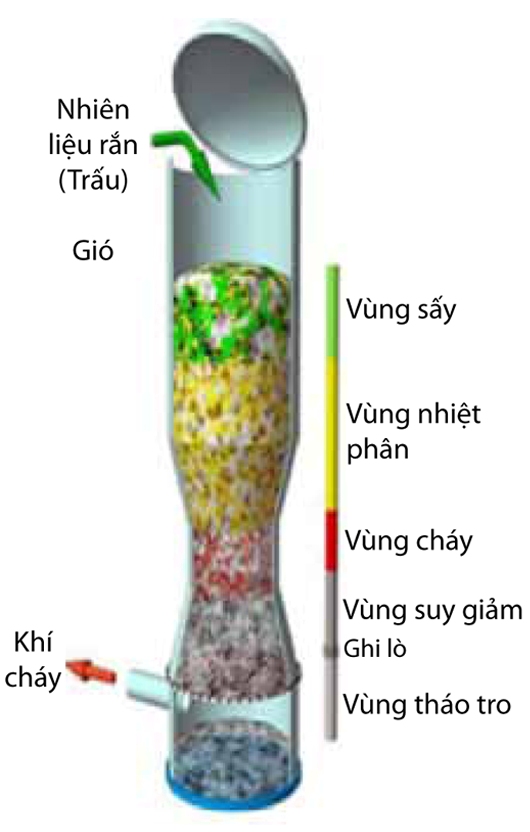

Phương pháp khí hóa là phương pháp dùng nhiệt để chuyển đổi sinh khối từ dạng rắn sang dạng khí có năng lượng cao hơn.

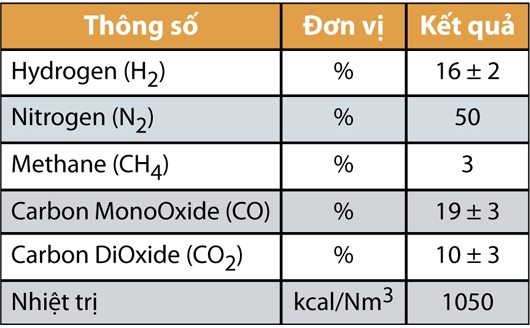

Nguyên lý: đốt yếm khí nhiên liệu rắn (trấu, củi, gỗ vụn…) cho sinh ra khí cháy có thành phần bao gồm (CO, H2, CH4), khí này sẽ được dùng thay thế cho các nguyên liệu đốt khác hoặc sử dụng trực tiếp cho các công đoạn sấy, nung... (ngoài ra quy trình còn cho ra các sản phẩm phụ như tro và hắc ín) | Kết quả khí hóa trấu |

Sơ đồ nguyên lý hệ thống khí hóa cấp nhiệt

Sơ đồ trên mô tả toàn bộ quá trình từ khi cấp nguyên liệu sinh khối (trấu) đến các công đoạn làm nguội và lọc để cuối cùng cho ra sản phẩm khí đốt.

Ưu điểm của công nghệ:

• Tiết kiệm 30-50% chi phí nhiên liệu đốt so với đốt than, củi và củi trấu.

• Hiệu suất đốt cao: 97 - 99%.

• Không phát thải khí CO, SO2 ra môi trường, khí thải sau khi đốt đạt QCVN 19: 2009.

• Tự động hóa hoàn toàn.

• Nhiên liệu rẻ, dễ kiếm: trấu, trấu nghiền, mùn cưa, rơm rạ, vỏ điều...

• Chi phí đầu tư ít.

• Công nghệ đơn giản, phù hợp với điều kiện Việt Nam.

• Sạch hơn rất nhiều so với đốt nhiên liệu rắn.

• Dễ kiểm soát nhiệt độ hơn.

• Không sử dụng nhiên liệu hóa thạch.

• Giảm phát thải các khí gây ô nhiễm môi trường.

• Kết cấu đơn giản, ít hỏng hóc.

• Dễ dàng thay thế vật liệu lọc.

• Có 2 đường lọc gas song song thay đổi cho nhau.

• Tư vấn lựa chọn thiết bị, công suất ứng dụng cho từng điều kiện thực tế của doanh nghiệp.

• Hỗ trợ kỹ thuật và lắp đặt thiết bị.

• Đào tạo và chuyển giao công nghệ cho bộ phận kỹ thuật của khách hàng cho đến khi vận hành thiết bị một cách thành thạo.