Được Trung tâm Thông tin KH&CN TP. HCM (CESTI) tổ chức vào các ngày 26-27/5/2016 vừa qua tại Sàn Giao dịch công nghệ TP. HCM - Techmart Daily (79 Trương Định, Quận 1), Techmart chuyên ngành Chế biến và Bảo quản thực phẩm 2016 có 33 đơn vị cung ứng, trưng bày giới thiệu gần 100 CN&TB sẵn sàng chuyển giao. STINFO xin giới thiệu một số CN&TB có nhiều quan tâm tìm hiểu tại sự kiện này.

Công nghệ lọc nước nhiễm asen bằng vật liệu nano

Nguyên lý hoạt động:

Nước nhiễm asen được đưa vào ống sơ cấp của máy lọc, sau đó nước được đẩy vào phía trong lõi lọc nano theo hướng đi từ dưới lên. Phía bên trên của lõi lọc nano có nhiều khe hở để dòng nước sau xử lý chảy tràn qua không gian giữa thân máy và lõi nano cácbon dạng USVR. Asen trong nước tồn tại ở các hóa trị As3+, As5+ khi đi qua các loại vật liệu nano cácbon rất dễ dàng bị bắt giữ bởi các lực hút bên trong các mao quản vật liệu, khiến các hợp chất bám dính chặt vào các mao quản và không tan theo dòng nước. Bên cạnh đó, người ta còn cho thêm các chất phụ gia khác để quá trình xử lý tập trung chủ yếu vào việc bắt giữ các hợp chất chứa asen.

Cấu tạo thiết bị

• Vỏ: gồm thân máy và đế. Thân máy gồm thân trên và thân dưới có ren để lắp khớp với nhau, giúp bảo vệ lõi và giữ cho nước lưu thông bên trong thân suốt quá trình máy vận hành. Đế là bộ phận đỡ cho toàn bộ thiết bị đứng vững. Vỏ có thể làm bằng nhựa hoặc inox.

• Vỏ: gồm thân máy và đế. Thân máy gồm thân trên và thân dưới có ren để lắp khớp với nhau, giúp bảo vệ lõi và giữ cho nước lưu thông bên trong thân suốt quá trình máy vận hành. Đế là bộ phận đỡ cho toàn bộ thiết bị đứng vững. Vỏ có thể làm bằng nhựa hoặc inox.

• Lõi lọc: làm bằng nhựa, bên trong chứa vật liệu lọc nano. Lõi lọc hai đầu đều có rãnh để đưa nước vào và ra, đầu nước vào ở phía dưới, nước ra ở phía trên. Nước sau lọc tràn qua phần khoang trống giữa lõi và thân máy để đưa ra ngoài.

• Phụ kiện: gồm van khóa, ống sơ cấp, vòi dẫn nước ra, cút nối van và vòi vào thân máy, đệm cao su để chống rò rỉ nước khi lắp ren giữa hai bộ phận của thân máy.

Vận hành và công suất thiết bị

• Đối với nguồn nước sinh hoạt ở khu vực thành thị, khi sử dụng chỉ cần nối vòi nước sử dụng với ống sơ cấp của thiết bị, sau đó lấy nước từ ống thứ cấp của thiết bị là có thể sử dụng cho mục đích ăn uống và sinh hoạt. Với nguồn nước sinh hoạt không tập trung và chất lượng nước đầu vào không ổn định như ở các vùng nông thôn, thì cần bổ sung bộ phận lọc thô (như bể lọc cát, cột lọc thô) trước khi dẫn nước vào để đảm bảo tuổi thọ cho thiết bị.

• Lọc nước sinh hoạt cho 1-4 hộ gia đình (qui mô lọc 60-80 lít/giờ, 200-240 lít/giờ); lọc nước cấp sinh hoạt cho cụm dân cư, trường học, trạm y tế (qui mô lọc 300-350 lít/giờ, 450-500 lít/giờ).

Ưu điểm

• Nhờ diện tích bề mặt lớn, điện tích lớn nên tính hấp phụ của vật liệu nano cácbon gấp hàng triệu lần tính hấp phụ của than hoạt tính.

• Có khả năng lọc sạch nước khỏi vi khuẩn và vi rút kết hợp với nano bạc.

Công nghệ sản xuất nước ép dứa

| Nước dứa (thơm) không chỉ là nguồn bổ sung các vitamin và một số chất khoáng đa lượng (Ca, K..), vi lượng (Fe, Cu, Zn…) cần thiết mà còn là thức uống giúp thanh nhiệt, giải khát tốt. Nước dứa chế biến bằng phương pháp ép hoặc li tâm và đóng hộp, vừa gia tăng thời gian bảo quản, vừa giữ được hương vị tự nhiên của dứa tươi.

Ưu điểm

• Hệ thống có thể xử lý quả có kích thước bất kỳ.

| |  |

• Năng suất cao, cả về số lượng và chất lượng, tiết kiệm đáng kể chi phí và không gian so với những thiết bị khác.

• Hệ thống dễ dàng tùy chỉnh phù hợp nhu cầu khách hàng.

• Hướng dẫn sử dụng nhanh chóng, tốn ít nhân công.

• Thiết kế đơn giản, chi phí bảo trì thấp và khả năng hoạt động lâu dài.

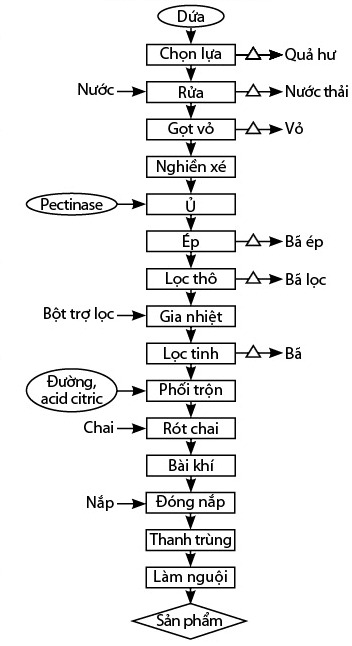

Quy trình sản xuất

1. Lựa chọn và phân loại: chọn quả có độ chín theo tiêu chuẩn, phân chia thành các nhóm nguyên liệu đồng đều về kích thước, hình dáng, màu sắc. Bỏ các quả hư hỏng, sâu bệnh, mốc, thối.

2. Rửa: để loại bỏ đất, cát, tạp chất và một phần vi sinh vật bám vào khe, mắt quả, chuẩn bị cho quá trình nghiền xé. Khi dứa đã được phân loại sẽ được đưa vào thùng ngâm bằng băng tải. Ngâm giúp cho nước thấm ướt nguyên liệu, làm chất bẩn mềm và bong ra.

3. Cắt cuống, chồi ngọn: quả dứa sau khi rửa được đưa lên băng tải chuyển động chậm để công nhân cắt, tỉa quả ngay trên băng tải. Sau khi cắt, gọt, nguyên liệu được nhanh chóng đưa qua quá trình xử lý tiếp theo để tránh hư hỏng.

3. Cắt cuống, chồi ngọn: quả dứa sau khi rửa được đưa lên băng tải chuyển động chậm để công nhân cắt, tỉa quả ngay trên băng tải. Sau khi cắt, gọt, nguyên liệu được nhanh chóng đưa qua quá trình xử lý tiếp theo để tránh hư hỏng.

4. Tách lõi, vỏ: khi lớp vỏ bảo vệ đã gọt bỏ, tốc độ hô hấp của quả tăng nhanh nên quả sẽ mau bị nhũn; dịch bào tiết ra trên bề mặt là môi trường tốt cho vi sinh vật (VSV) hoạt động. Vì vậy, quá trình này (sử dụng máy tách lõi và vỏ bán cơ khí) phải được tiến hành trong thời gian ngắn và nhanh chóng chuyển qua công đoạn tiếp theo.

5. Nghiền xé: vận hành bằng thiết bị nghiền xé. Kích thước xé càng nhỏ sẽ càng thu được nhiều dịch ép và hỗ trợ cho quá trình truyền nhiệt vào nguyên liệu (tăng hệ số truyền nhiệt).

6. Ủ enzyme: bổ sung chế phẩm pectinase vào khối nguyên liệu đã nghiền xé để tránh độ nhớt cao trong quá trình ép. Bán thành phẩm sau giai đoạn nghiền xé được đưa vào bồn chứa, bổ sung 0,05% enzyme pectinase, trộn đều rồi ủ trong 1,5 giờ ở nhiệt độ phòng, thỉnh thoảng cần đảo trộn khối ủ.

7. Ép: sử dụng thiết bị ép trục vít. Nguyên liệu theo máng hứng được đưa vào trong lòng ép. Tại đây, trục vít vừa đẩy nguyên liệu đi tới, đồng thời cũng tạo lực ép làm dịch bào thoát ra. Tấm thép đục lỗ sẽ giữ lại bã, cho phép dịch bào thoát ra. Đến cuối trục vít thì bã được đưa ra ngoài.

8. Gia nhiệt: gia nhiệt đến nhiệt độ 75–80oC trong thời gian 3–5 phút để loại bỏ kết tủa chuẩn bị cho quá trình lọc; vô hoạt enzyme, tiêu diệt hoặc ức chế hệ VSV, tạo điều kiện cho quá trình lọc trong. Sử dụng thiết bị gia nhiệt dạng bản mỏng.

9. Lọc tinh: để cải thiện chỉ tiêu độ trong của sản phẩm, giúp nước dứa không bị đục trở lại khi bảo quản. Sử dụng thiết bị lọc ép đĩa lọc, làm việc theo chế độ gián đoạn.

10. Phối trộn: quá trình nấu syrup từ saccharose sẽ làm thay đổi thành phần hóa học của syrup, tăng hàm lượng chất khô, tăng độ ngọt và cải thiện độ trong cho sản phẩm. Các VSV sẽ bị ức chế hoặc tiêu diệt, nhờ đó thời gian bảo quản syrup tăng lên. Axít citric được bổ sung với hàm lượng 0,01% giúp điều vị và điều chỉnh độ pH, làm giảm vị ngọt gắt của đường, hài hòa vị chua, góp phần hạn chế sự oxy hóa và tăng thêm mùi vị sản phẩm.

11. Rót nóng, ghép mí: hạn chế sự nhiễm của VSV, đồng thời rót nóng giúp bài khí trong bao bì. Nước quả được đun nóng lên nhiệt độ 70oC trong 30–40 giây và rót nóng, sau đó thực hiện đóng nắp (ghép mí).

12. Thanh trùng: để tiêu diệt hầu hết VSV gây bệnh và làm hư hỏng sản phẩm, giúp bảo quản sản phẩm lâu hơn. Thanh trùng ở nhiệt độ 100oC trong thời gian 10 phút. Làm nguội trong 10 phút, sử dụng nồi autoclave nằm ngang.

13. Bảo ôn: sản phẩm được giữ ở nhiệt độ phòng trong 15 ngày để phát hiện và loại bỏ kịp thời những hộp hư hỏng. Trong thời gian này, cách ba ngày tiến hành đảo hộp một lần.

14. Đóng gói: sau thời gian bảo ôn, đồ hộp được dán nhãn, đóng thùng và đưa vào sử dụng.

Thiết bị đo độ mặn

Thiết bị đo độ mặn

Máy đo độ mặn được sử dụng trong sản xuất công nghiệp, cho phép đo tin cậy và chính xác.

Nguyên lý đo

Dựa trên phương pháp đo độ dẫn điện của dung dịch. Muối trong dung dịch tồn tại ở dạng ion Na+ và ion Cl-. Khi số lượng ion Na+ và ion Cl- tăng lên, độ dẫn điện của dung dịch cũng tăng lên tương ứng với độ tăng của nồng độ muối. Từ đây, độ mặn được xác định bằng cách tính toán độ dẫn điện của dung dịch mẫu.

Thông số kỹ thuật

• Chỉ thị số: bằng tinh thể lỏng LCD 16 x 2 ký tự;

• Thang đo: từ 0-50 g/lít;

• Độ chính xác: ± 1% giá trị đo;

• Độ phân giải: 0,1 g/lít;

• Điện cực: graphit siêu sạch, trơ đối với các hóa chất ăn mòn;

• Khoảng bù trừ nhiệt độ tự động (ATC): từ 0-60ºC;

• Nguồn điện: 2 pin 9V hoặc điện lưới dùng với adaptor kèm theo máy. Tự động báo nguồn điện yếu;

• Kích thước: 195 x 100 x 48 mm;

• Trọng lượng: 600 g (gồm cả pin và điện cực)

Ưu điểm

• Thao tác đo đơn giản, nhúng điện cực vào trong nước mặn và nhấn nút bật máy để màn hình hiển thị độ mặn;

• Thông số hiển thị rõ ràng, chính xác, khoảng bù trừ nhiệt độ lớn;

• Dễ bảo quản, ít hao tổn năng lượng.

Công nghệ sản xuất cồn từ tinh bột

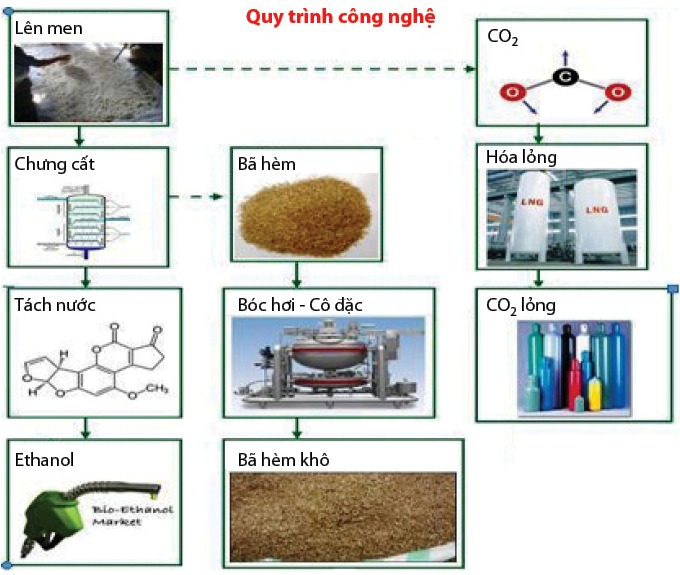

Phương pháp sản xuất cồn (ethanol) từ tinh bột được thực hiện theo các công đoạn: nghiền nát nguyên liệu, nấu, đường hóa, lên men, chưng cất và tinh chế thu sản phẩm.

Ưu điểm:

• Sử dụng sắn (khoai mì) hoặc bã sắn (nguồn phế phẩm của các nhà máy chế biến tinh bột mì) sẵn có trong nước để sản xuất cồn cho phép sản xuất với qui mô lớn với giá thành khá rẻ so với nguyên liệu từ rỉ đường mía.

• Điểm ưu việt của công nghệ đường hóa tinh bột là có thể tận dụng triệt để nguyên liệu, giúp tiết kiệm tối đa chi phí. (chỉ cần khoảng 2,5 kg sắn lát hoặc 15 kg bã sắn là có thể sản xuất ra 1 lít cồn 94,5%).

• Các phụ phẩm có giá trị: khí CO2 lỏng thu được sau quá trình lên men; nước thải có thể dùng sản xuất phân vi sinh và than bùn; bã nguyên liệu sau quá trình chưng cất có thể cho xúc tác vi sinh kích hoạt quá trình lên men để sản xuất chế phẩm sinh học phục vụ nuôi trồng thủy sản.

Quy trình công nghệ

1. Nghiền nguyên liệu: nguyên liệu được nghiền (bằng máy nghiền búa) để phá vỡ màng tế bào, giải phóng hạt tinh bột khỏi các mô. Với sắn khô, khi nấu ở áp suất thường thì nghiền càng mịn càng tốt.

2. Nấu: nấu nguyên liệu để phá vỡ cấu trúc màng tế bào của tinh bột, chuyển chúng từ dạng không hòa tan về dạng hòa tan trong dung dịch, tạo điều kiện cho quá trình phân cắt các mạch tinh bột của hệ enzyme. Quá trình nấu rất quan trọng trong sản xuất cồn, kết quả các quá trình tiếp theo phụ thuộc rất nhiều vào kết quả nấu nguyên liệu.

3. Đường hóa: tinh bột hòa tan trong dịch cháo sau khi nấu xong phải trải qua quá trình thủy phân dưới tác dụng của xúc tác amylaza để thành đường. Quá trình này (gọi là đường hóa) đóng vai trò rất quan trọng trong công nghệ sản xuất cồn, quyết định phần lớn hiệu suất thu hồi cồn do tác động trực tiếp đến lượng đường và tinh bột còn sót lại sau khi lên men.

4. Lên men dịch đường: sau khi đường hóa xong, dịch đường được làm lạnh đến 28-32oC và được đưa vào thùng lên men (còn gọi là thùng ủ) cùng với 10% men giống. Ở đây, nấm men sẽ phát triển và biến đường thành rượu, khí CO2 cùng nhiều sản phẩm trung gian khác. Sau khi lên men xong ta thu được hỗn hợp gồm cồn-nước-bã (còn gọi là giấm chín).

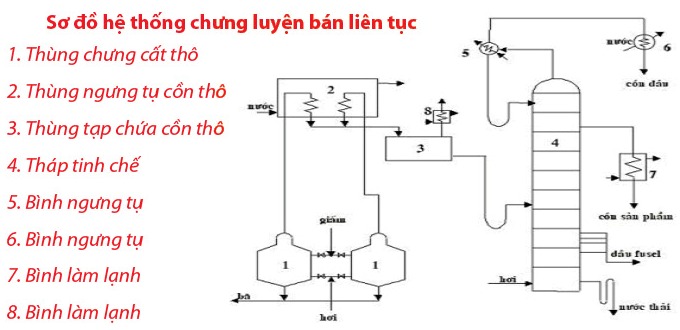

5. Chưng cất và tinh chế cồn: Để tách cồn và các tạp chất dễ bay hơi ra khỏi giấm chín.

Sau khi lên men xong, giấm chín được bơm vào thùng chứa 1 (ở hệ thống này làm việc kiểu chưng gián đoạn, luyện liên tục). Do làm việc gián đoạn nên phải bố trí hai thùng (làm việc song song nhưng khác pha) để ổn định phần nào nồng độ cồn thô trước khi đưa vào tháp tinh chế.

Tại đây, thùng chưng cất được đun trực tiếp bằng hơi nước (áp suất 0,8-1 kg/cm2). Hơi cồn bay lên được ngưng tụ ở thùng ngưng 2 rồi vào thùng chứa 3, tiếp đó liên tục đi vào tháp tinh chế 4. Ở 4 cũng được đun bằng hơi nước trực tiếp. Cồn thô đi vào tháp tinh chế ở đĩa tiếp liệu (đĩa 16 đến 18, tính từ dưới lên) rồi chảy xuống đáy. Nồng độ cồn giảm dần đến đáy tháp còn khoảng 0,015-0,03% rồi đi ra ngoài. Nhiệt độ đáy tháp ở 103-105oC.

Hơi cồn bay lên được tăng dần nồng độ, phần lớn được ngưng tụ ở bình ngưng 5 rồi hồi lưu trở lại tháp. Một phần nhỏ chưa ngưng tụ còn chứa nhiều tạp chất đầu được tiếp tục được đưa sang ngưng tụ tiếp ở bình ngưng 6 và lấy ra ở cồn đầu. Cồn đầu chỉ dùng để đốt, sát trùng, làm dung môi để pha vecni hoặc đem cất lại.

Thiết bị tiệt trùng nông sản kiểu nằm ngang

Trong công nghiệp, để tiệt trùng các nông sản dạng rời (hạt hồ tiêu, lúa mì, bột sắn, đậu tương, cà phê…) người ta thường sử dụng các thiết bị tiệt trùng hình trụ, dạng nằm ngang có áo hơi.

Cấu trúc và nguyên lý vận hành

Thiết bị tiệt trùng được bố trí các cánh khuấy có thể điều chỉnh góc quay, cho phép xác định khe hở cần thiết giữa các cánh và thành tường của thiết bị. Các trục quay theo các hướng khác nhau làm cho vật liệu được đảo liên tục theo các hướng đối ngược nhau. Cấu trúc này đảm bảo quá trình đảo trộn giảm sự vón cục và đảm bảo tính đồng nhất cho vật liệu. Hơi có áp suất 0,2 MPa được bơm vào để làm tăng nhanh quá trình gia nhiệt. Nhiệt độ và thời gian cung cấp được tính toán tối ưu để tiêu diệt bào tử gây bệnh. Sản phẩm sau đó được sấy khô trong hệ thống sấy và làm nguội đến nhiệt độ mong muốn.

Thông số kỹ thuật

• Khối lượng nguyên liệu: 0,4 tấn/mẻ

• Năng suất: 1,6–2,4 tấn/ngày

• Áp suất cho phép: 0,2 MPa

• Số vòng quay của máy trộn: 0,25 vòng/giây

• Công suất của động cơ: 10 kW

• Kích thước cơ bản: đường kính 1.800 mm, chiều dài 2.800 mm

• Chiều dày thành vỏ: 8 mm

• Khối lượng của thiết bị: 8 tấn

Ưu điểm

• Tiêu diệt phần lớn vi sinh vật gây hại;

• Khả năng ứng dụng rộng rãi cho nhiều loại nguyên liệu;

• Khả năng điều chỉnh thông số linh hoạt, điều kiển MCC + PLC;

• Không làm biến đổi chất lượng nguyên liệu, không tồn dư hóa chất;

• Tiêu hao ít năng lượng.

Hệ thống nấu và xay nghiền thực phẩm đa năng

Lĩnh vực áp dụng

Chế biến các loại thực phẩm cần dùng đến quá trình nấu, gia nhiệt, xay nghiền như: sản xuất sữa (đậu nành, bắp, đậu phộng,…), tương (ớt, cà,...), đậu phụ, cháo dinh dưỡng, súp (cua, bong bóng cá, …); nấu canh trong nhà bếp công nghiệp; ninh (thịt hầm, xương hầm) dùng trong nấu phở, hủ tiếu,…

Cấu tạo hệ thống

| Thiết bị nấu: được thiết kế hiện đại nhằm tối ưu hóa và tăng hiệu suất khi nấu. Cấu tạo gồm 3 bộ phận chính:

• Hộp điều khiển: giúp chủ động kiểm soát thời gian, nhiệt độ, tốc độ khuấy tích hợp thêm chuông báo hiệu tự động khi đủ thời gian làm việc;

• Bộ phận khuấy: giúp đảo đều sản phẩm phẩm trong quá trình nấu, tạo độ đồng đều cho sản phẩm;

• Thùng nấu: được làm 2 lớp kiên cố, dày 7 cm đảm bảo sử dụng lâu dài, đồng thời tạo an toàn khi vận hành máy.

| |  |